Page 73 - 无损检测2022年第一期

P. 73

黄文大, 等:

大口径厚壁奥氏体不锈钢管道焊接接头的 3D 全聚焦相控阵超声检测

算、 叠加、 平均处理, 然后在设定的成像区域( 二维或 造成能量过于分散而影响成像效果。在满足信噪比

三维目标区) 内实现全聚焦成像。 前提下应尽量选择频率更高、 阵元数量更多的探头

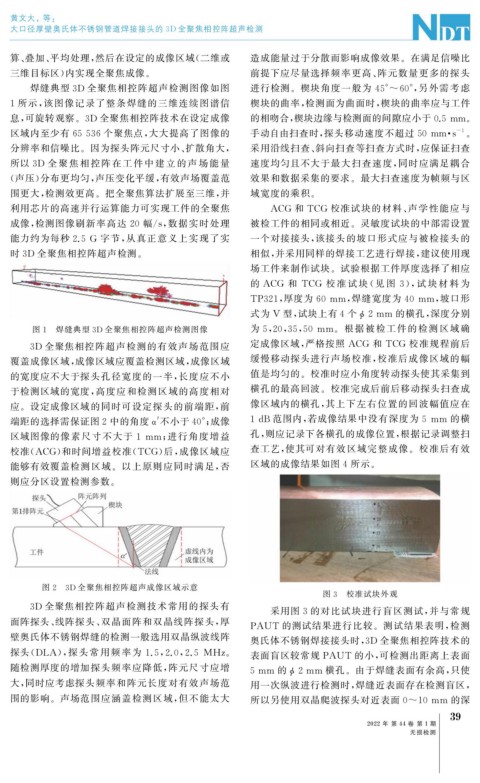

焊缝典型 3D 全聚焦相控阵超声检测图像如图 进行检测。楔块角度一般为 45°~60° , 另外需考虑

1 所示, 该图像记录了整条焊缝的三维连续图谱信 楔块的曲率, 检测面为曲面时, 楔块的曲率应与工件

息, 可旋转观察。 3D 全聚焦相控阵技术在设定成像 的相吻合, 楔块边缘与检测面的间隙应小于0.5mm 。

区域内至少有 65536 个聚焦点, 大大提高了图像的 手动自由扫查时, 探头移动速度不超过 50mm · s 。

-1

分辨率和信噪比。因为探头阵元尺寸小、 扩散角大, 采用沿线扫查、 斜向扫查等扫查方式时, 应保证扫查

所以 3D 全 聚 焦 相 控 阵 在 工 件 中 建 立 的 声 场 能 量 速度均匀且不大于最大扫查速度, 同时应满足耦合

( 声压) 分布更均匀, 声压变化平缓, 有效声场覆盖范 效果和数据采集的要求。最大扫查速度为帧频与区

围更大, 检测效更高。把全聚焦算法扩展至三维, 并 域宽度的乘积。

利用芯片的高速并行运算能力可实现工件的全聚焦 ACG 和 TCG 校准试块的材料、 声学性能应与

成像, 检测图像刷新率高达 20 幅 / s , 数据实时处理 被检工件的相同或相近。灵敏度试块的中部需设置

能力约为每秒 2.5G 字节, 从真正意义上实现了实 一个对接接头, 该接头的坡口形式应与被检接头的

时 3D 全聚焦相控阵超声检测。 相似, 并采用同样的焊接工艺进行焊接, 建议使用现

场工件来制作试块。试验根据工件厚度选择了相应

的 ACG 和 TCG 校 准 试 块 ( 见 图 3 ), 试 块 材 料 为

TP321 , 厚度为 60mm , 焊缝宽度为 40mm , 坡口形

式为 V 型, 试块上有4 个 ϕ 2mm 的横孔, 深度分别

图 1 焊缝典型 3D 全聚焦相控阵超声检测图像 为 5 , 20 , 35 , 50 mm 。根据被检工件的检测区域确

3D 全聚焦相控阵超声检测的有效声场范围应 定成像区域, 严格按照 ACG 和 TCG 校准规程前后

覆盖成像区域, 成像区域应覆盖检测区域, 成像区域 缓慢移动探头进行声场校准, 校准后成像区域的幅

的宽度应不大于探头孔径宽度的一半, 长度应不小 值是均匀的。校准时应小角度转动探头使其采集到

于检测区域的宽度, 高度应和检测区域的高度相对 横孔的最高回波。校准完成后前后移动探头扫查成

应。设定成像区域的同时可设定探头的前端距, 前 像区域内的横孔, 其上下左右位置的回波幅值应在

端距的选择需保证图2 中的角度α' 不小于40° ; 成像 1dB 范围内, 若成像结果中没有深度为 5mm 的横

区域图像的像素尺寸不大于 1 mm ; 进行角度增益 孔, 则应记录下各横孔的成像位置, 根据记录调整扫

校准( ACG ) 和时间增益校准( TCG ) 后, 成像区域应 查工艺, 使其可对有效区域完整成像。校准后有效

能够有效覆盖检测区域。以上原则应同时满足, 否 区域的成像结果如图 4 所示。

则应分区设置检测参数。

图 2 3D 全聚焦相控阵超声成像区域示意

图 3 校准试块外观

3D 全聚焦相控阵超声检测技术常用的探头有 采用图 3 的对比试块进行盲区测试, 并与常规

面阵探头、 线阵探头、 双晶面阵和双晶线阵探头, 厚

PAUT 的测试结果进行比较。测试结果表明, 检测

壁奥氏体不锈钢焊缝的检测一般选用双晶纵波线阵 奥氏体不锈钢焊接接头时, 3D 全聚焦相控阵技术的

探头( DLA ), 探头常用频率为 1.5 , 2.0 , 2.5 MHz 。 表面盲区较常规 PAUT 的小, 可检测出距离上表面

随检测厚度的增加探头频率应降低, 阵元尺寸应增 5mm 的 ϕ 2mm 横孔。由于焊缝表面有余高, 只使

大, 同时应考虑探头频率和阵元长度对有效声场范 用一次纵波进行检测时, 焊缝近表面存在检测盲区,

围的影响。声场范围应涵盖检测区域, 但不能太大 所以另使用双晶爬波探头对近表面 0~10mm 的深

9

3

2022 年 第 44 卷 第 1 期

无损检测