Page 81 - 无损检测2021年第七期

P. 81

黄晓锋, 等:

蒸汽发生器胀管区未胀合间隙深度的涡流测量

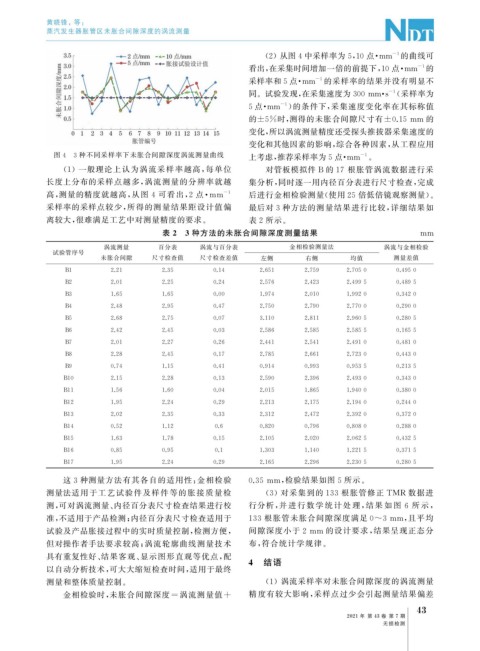

( 2 )从图4中采样率为5 , 10 点 · mm 的曲线可

-1

看出, 在采集时间增加一倍的前提下, 10 点 · mm 的

-1

采样率和5点 · mm 的采样率的结果并没有明显不

-1

同。试验发现, 在采集速度为300mm · s ( 采样率为

-1

5点 · mm ) 的条件下, 采集速度变化率在其标称值

-1

的±5%时, 测得的未胀合间隙尺寸有 ±0.15mm 的

变化, 所以涡流测量精度还受探头推拔器采集速度的

变化和其他因素的影响, 综合各种因素, 从工程应用

图 4 3 种不同采样率下未胀合间隙深度涡流测量曲线 上考虑, 推荐采样率为5点 · mm 。

-1

( 1 )一般理论上认为涡流采样率越高, 每单位 对管板模拟件 B 的 17 根胀管涡流数据进行采

长度上分布的采样点越多, 涡流测量的分辨率就越 集分析, 同时逐一用内径百分表进行尺寸检查, 完成

-1

高, 测量的精度就越高, 从图 4 可看出, 2 点· mm 后进行金相检验测量( 使用25 倍低倍镜观察测量)。

采样率的采样点较少, 所得的测量结果距设计值偏 最后对 3 种方法的测量结果进行比较, 详细结果如

离较大, 很难满足工艺中对测量精度的要求。 表 2 所示。

表 2 3 种方法的未胀合间隙深度测量结果 mm

涡流测量 百分表 涡流与百分表 金相检验测量法 涡流与金相检验

试验管序号

未胀合间隙 尺寸检查值 尺寸检查差值 左侧 右侧 均值 测量差值

B1 2.21 2.35 0.14 2.651 2.759 2.7050 0.4950

B2 2.01 2.25 0.24 2.576 2.423 2.4995 0.4895

B3 1.65 1.65 0.00 1.974 2.010 1.9920 0.3420

B4 2.48 2.95 0.47 2.750 2.790 2.7700 0.2900

B5 2.68 2.75 0.07 3.110 2.811 2.9605 0.2805

B6 2.42 2.45 0.03 2.586 2.585 2.5855 0.1655

B7 2.01 2.27 0.26 2.441 2.541 2.4910 0.4810

B8 2.28 2.45 0.17 2.785 2.661 2.7230 0.4430

B9 0.74 1.15 0.41 0.914 0.993 0.9535 0.2135

B10 2.15 2.28 0.13 2.590 2.396 2.4930 0.3430

B11 1.56 1.60 0.04 2.015 1.865 1.9400 0.3800

B12 1.95 2.24 0.29 2.213 2.175 2.1940 0.2440

B13 2.02 2.35 0.33 2.312 2.472 2.3920 0.3720

B14 0.52 1.12 0.6 0.820 0.796 0.8080 0.2880

B15 1.63 1.78 0.15 2.105 2.020 2.0625 0.4325

B16 0.85 0.95 0.1 1.303 1.140 1.2215 0.3715

B17 1.95 2.24 0.29 2.165 2.296 2.2305 0.2805

这 3 种测量方法有其各自的适用性: 金相检验 0.35mm , 检验结果如图 5 所示。

测量法适用于工艺试验件及样件等的胀接 质量检 ( 3 )对采集到的133 根胀管修正 TMR 数据进

测, 可对涡流测量、 内径百分表尺寸检查结果进行校 行分析, 并 进 行 数 学 统 计 处 理, 结 果 如 图 6 所 示,

准, 不适用于产品检测; 内径百分表尺寸检查适用于 133 根胀管未胀合间隙深度满足0~3mm , 且平均

试验及产品胀接过程中的实时质量控制, 检测方便, 间隙深度小于 2mm 的设计要求, 结果呈现正态分

但对操作者手法要求较高; 涡流轮廓曲线测量技术 布, 符合统计学规律。

具有重复性好、 结果客观、 显示图形直观等优点, 配

4 结语

以自动分析技术, 可大大缩短检查时间, 适用于最终

测量和整体质量控制。 ( 1 )涡流采样率对未胀合间隙深度的涡流测量

精 度有较大影响, 采样点过少会引起测量结果偏差

金相检验时, 未胀合间隙深度 = 涡流测量值 +

3

4

2021 年 第 43 卷 第 7 期

无损检测