Page 84 - 无损检测2021年第七期

P. 84

陈 亮, 等:

钢悬链线立管焊缝的自动超声检测

允许对焊缝进行任何返修作业, 因此精确评定缺陷的 激励脉冲, 从而可创建不同的声束角度及聚焦距离。

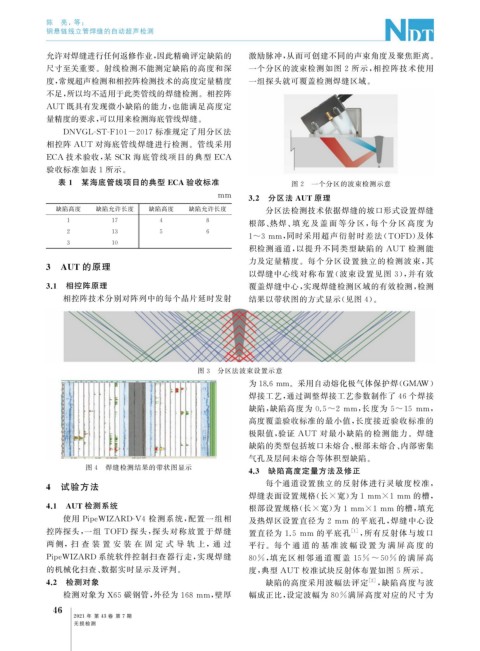

尺寸至关重要。射线检测不能测定缺陷的高度和深 一个分区的波束检测如图 2 所示, 相控阵技术使用

度, 常规超声检测和相控阵检测技术的高度定量精度 一组探头就可覆盖检测焊缝区域。

不足, 所以均不适用于此类管线的焊缝检测。相控阵

AUT 既具有发现微小缺陷的能力, 也能满足高度定

量精度的要求, 可以用来检测海底管线焊缝。

DNVGL-ST-F101-2017 标准规定了用分区法

相控阵 AUT 对海底管线焊缝进行检测。管线采用

ECA 技术验收, 某 SCR 海底管线项目的典型 ECA

验收标准如表 1 所示。

表 1 某海底管线项目的典型 ECA 验收标准 图 2 一个分区的波束检测示意

mm 3.2 分区法 AUT 原理

缺陷高度 缺陷允许长度 缺陷高度 缺陷允许长度 分区法检测技术依据焊缝的坡口形式设置焊缝

1 17 4 8 根部、 热焊、 填 充 及 盖 面 等 分 区, 每 个 分 区 高 度 为

2 13 5 6

1~3mm , 同时采用超声衍射时差法( TOFD ) 及体

3 10

积检测通道, 以提升不同类型缺陷的 AUT 检测能

力及定量精度。每个分区设置独立的检测波束, 其

3 AUT 的原理

以焊缝中心线对称布置( 波束设置见图 3 ), 并有效

3.1 相控阵原理 覆盖焊缝中心, 实现焊缝检测区域的有效检测, 检测

相控阵技术分别对阵列中的每个晶片延时发射 结果以带状图的方式显示( 见图 4 )。

图 3 分区法波束设置示意

为18.6mm 。采用自动熔化极气体保护焊( GMAW )

焊接工艺, 通过调整焊接工艺参数制作了 46 个焊接

缺陷, 缺陷高度为 0.5~2 mm , 长度为 5~15 mm ,

高度覆盖验收标准的最小值, 长度接近验收标准的

极限值, 验证 AUT 对最小缺陷的检测能力。焊缝

缺陷的类型包括坡口未熔合、 根部未熔合、 内部密集

气孔及层间未熔合等体积型缺陷。

图 4 焊缝检测结果的带状图显示

4.3 缺陷高度定量方法及修正

4 试验方法 每个通道设置独立的反射体进行灵敏度校准,

焊缝表面设置规格( 长 × 宽) 为 1mm×1mm 的槽,

4.1 AUT 检测系统 根部设置规格( 长 × 宽) 为 1mm×1mm 的槽, 填充

使用 Pi p eWIZARD-V4 检测系统, 配置一组相 及热焊区设置直径为 2 mm 的平底孔, 焊缝中心设

控阵探头, 一组 TOFD 探头, 探头对称放置于焊缝 置直径为 1.5 mm 的平底孔 [ 1 ] , 所有反射体与坡口

两 侧,扫 查 装 置 安 装 在 固 定 式 导 轨 上,通 过 平行。每个 通 道 的 基 准 波 幅 设 置 为 满 屏 高 度 的

Pi p eWIZARD 系统软件控制扫查器行走, 实现焊缝 80% , 填 充 区 相 邻 通 道 覆 盖 15% ~50% 的 满 屏 高

的机械化扫查、 数据实时显示及评判。 度, 典型 AUT 校准试块反射体布置如图 5 所示。

4.2 检测对象 缺陷的高度采用波幅法评定 [ 2 ] , 缺陷高度与波

检测对象为 X65 碳钢管, 外径为 168mm , 壁厚 幅成正比, 设定波幅为 80% 满屏高度对应的尺寸为

6

4

2021 年 第 43 卷 第 7 期

无损检测