Page 76 - 无损检测2021年第七期

P. 76

韩佳琪, 等:

弯折小径管中槽型缺陷的 L ( 0 , 1 )模态导波检测

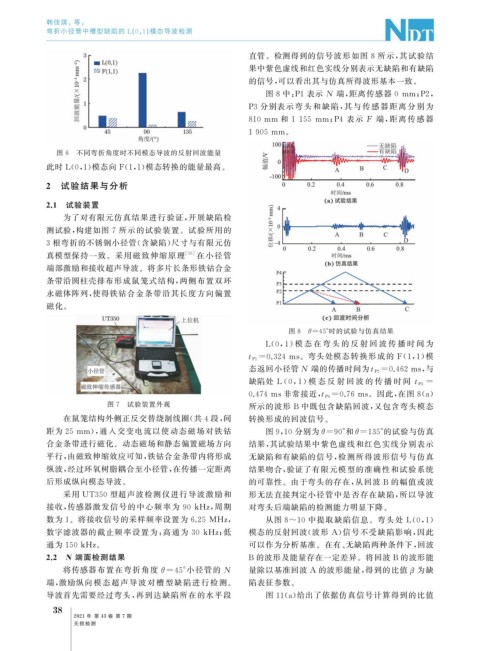

直管。检测得到的信号波形如图 8 所示, 其试验结

果中紫色虚线和红色实线分别表示无缺陷和有缺陷

的信号, 可以看出其与仿真所得波形基本一致。

图 8 中: P1 表示 N 端, 距离传感器 0mm ; P2 ,

P3 分别表示弯头和缺陷, 其与 传 感 器 距 离 分 别 为

810mm 和 1155 mm ; P4 表示 F 端, 距 离 传 感 器

1905mm 。

图 6 不同弯折角度时不同模态导波的反射回波能量

此时 L ( 0 , 1 ) 模态向 F ( 1 , 1 ) 模态转换的能量最高。

2 试验结果与分析

2.1 试验装置

为了对有限元仿真结果进行验证, 开展缺陷检

测试验, 构建如图 7 所示的试验装置。试验所用的

3 根弯折的不锈钢小径管( 含缺陷) 尺寸与有限元仿

真模型保持一致。采用磁致伸缩原理 [ 10 ] 在小径管

端部激励和接收超声导波。将多片长条形铁钴合金

条带沿圆柱壳排布形成鼠笼式结构, 两侧布置双环

永磁体阵列, 使得铁钴合金条带沿其长度方向偏置

磁化。

图 8 θ=45° 时的试验与仿真结果

L ( 0 , 1 ) 模 态 在 弯 头 的 反 射 回 波 传 播 时 间 为

t P1=0.324ms 。弯头处模态转换形成的 F ( 1 , 1 ) 模

态返回小径管 N 端的传播时间为 t P2=0.462ms , 与

缺陷处 L ( 0 , 1 ) 模 态 反 射 回 波 的 传 播 时 间 t P3 =

0.474ms非常接近, t P4=0.76ms 。因此, 在图 8 ( a )

图 7 试验装置外观 所示的波形 B 中既包含缺陷回波, 又包含弯头模态

在鼠笼结构外侧正反交替绕制线圈( 共 4 段, 间 转换形成的回波信号。

距为 25mm ), 通入交变电流以使动态磁场对铁钴 图9 , 10 分别为 θ=90° 和 θ=135° 的试验与仿真

合金条带进行磁化。动态磁场和静态偏置磁场方向 结果, 其试验结果中紫色虚线和红色实线分别表示

平行, 由磁致伸缩效应可知, 铁钴合金条带内将形成 无缺陷和有缺陷的信号, 检测所得波形信号与仿真

纵波, 经过环氧树脂耦合至小径管, 在传播一定距离 结果吻合, 验证了有限元模型的准确性和试验系统

后形成纵向模态导波。 的可靠性。由于弯头的存在, 从回波 B 的幅值或波

采用 UT350 型超声波检测仪进行导波激励和 形无法直接判定小径管中是否存在缺陷, 所以导波

接收, 传感器激发信号的中心频率为 90kHz , 周期 对弯头后端缺陷的检测能力明显下降。

数为 1 。将接收信号的采样频率设置为 6.25 MHz , 从图 8~10 中提取缺陷信息。弯头处 L ( 0 , 1 )

数字滤波器的截止频率设置为: 高通为 30kHz ; 低 模态的反射回波( 波形 A ) 信号不受缺陷影响, 因此

通为 150kHz 。 可以作为分析基准。在有、 无缺陷两种条件下, 回波

2.2 N 端面检测结果 B 的波形及能量存在一定差异。将回波 B 的波形能

将传感器布置在弯折角度θ=45° 小径管的 N 量除以基准回波 A 的波形能量, 得到的比值 β 为缺

端, 激励纵向模态超声导波对槽 型缺陷进行检测。 陷表征参数。

导波首先需要经过弯头, 再到达缺陷所在的水平段 图 11 ( a ) 给出了依据仿真信号计算得到的比值

8

3

2021 年 第 43 卷 第 7 期

无损检测