Page 80 - 无损检测2021年第七期

P. 80

黄晓锋, 等:

蒸汽发生器胀管区未胀合间隙深度的涡流测量

RCC-M 《 压水堆核电站核岛机械设备设计 与制造 则》标准设计的, 用于信号标定; 试验要求采集速度

法则》第 Ⅴ 卷 F4400 中的要求, 推荐的未胀合间隙 变化率应在其标称值的 ±5% 范围内; 用液压胀接的

深度为 2~6 mm , 但随着工艺要求的提高, 有些设 管板试验件。

计院要求将未胀合间隙深度控制在 0~3mm , 且平 3.2 试验方案

均间隙深度小于 2 mm , 这大大提高了制造企业的 涡流采样率是影响涡流测量未胀合间隙精度的

难度, 也对涡流测量的精度提出了更高的要求。为 一个重要因素, 管板试件 A 为有 15 根胀管的管板

满足新工艺条件下未胀合间隙深度的要求, 笔者通 试件, 胀接设计的未胀合间隙深度为 1.5mm , 对每

过胀管试验件的涡流轮廓曲线来测量胀管未胀合间 根胀管分别以 2 ( 采集速度为 300 mm · s ), 5 ( 采

-1

隙深度, 优化了涡流系统及参数, 并与内径百分表尺 集速度为 300mm · s ), 10 点· mm -1 ( 采集速度为

-1

寸检查、 金相剖切显微测量法进行对比, 找出涡流测 150mm · s ) 的采样率进行采集, 对涡流测量得到

-1

量系统的偏差, 提高了涡流测量的精度。 的未胀合间隙深度结果进行分析比较。

2 涡流轮廓曲线测量未胀合间隙深度的原理 管板试件 B 为有 17 根胀管的管板试件, 胀接

要求将未胀合间隙深度控制在 0~3mm , 且平均间

涡流轮廓曲线测量法利用涡流检测的趋 肤效

隙深度小于 2mm ; 分别采用涡流测量、 内径百分表

应, 使用高频和低频涡流信号, 对蒸汽发生器传热管

尺寸检查和金相检验测量法对这 17 根胀管的未胀

的起胀点及管板二次侧端面位置进行测量。使用内

合间隙深度进行比较, 以优化系统参数, 找出涡流测

穿轴绕式涡流探头对胀管区进行测量时, 由于涡流

量的系统偏差。

趋肤效应的影响, 频率越高, 传热管内表面的涡流密

对管板试件 C 的 133 根胀管未胀合间隙深度

度越大, 对内径尺寸变化越敏感; 频率越低, 透入深

进行涡流测量, 通过前两个方案对涡流参数进行优

度越大。传热管和管板材料的电导率也不同, 涡流

化和修正, 并对测量结果进行数学分析与统计。

信号响应也不同, 低频可探测到管板端部的结构信

3.3 试验结果分析

号。通过高频和低频信号的配合, 可对未胀合间隙

对管板试件 A 的 15 根胀管进行 3 种不同采样

深度进行测量, 使用涡流轮廓曲线测量未胀合间隙深

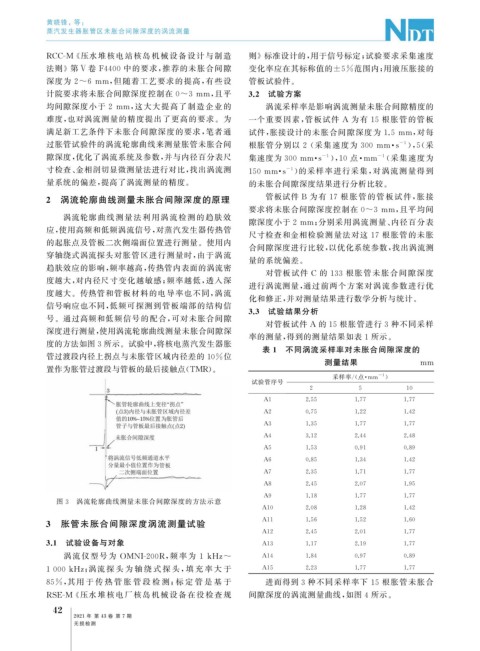

率的测量, 得到的测量结果如表 1 所示。

度的方法如图3所示。试验中, 将核电蒸汽发生器胀

表 1 不同涡流采样率对未胀合间隙深度的

管过渡段内径上拐点与未胀管区域内径差的 10% 位

测量结果 mm

置作为胀管过渡段与管板的最后接触点( TMR )。

-1

采样率 /( 点 · mm )

试验管序号

2 5 10

A1 2.55 1.77 1.77

A2 0.75 1.22 1.42

A3 1.35 1.77 1.77

A4 3.12 2.44 2.48

A5 1.53 0.91 0.89

A6 0.85 1.34 1.42

A7 2.35 1.71 1.77

A8 2.45 2.07 1.95

A9 1.18 1.77 1.77

图 3 涡流轮廓曲线测量未胀合间隙深度的方法示意

A10 2.08 1.28 1.42

3 胀管未胀合间隙深度涡流测量试验 A11 1.56 1.52 1.60

A12 2.45 2.01 1.77

3.1 试验设备与对象 A13 1.17 2.19 1.77

涡流仪型号 为 OMNI-200R , 频 率 为 1kHz~ A14 1.84 0.97 0.89

1000kHz ; 涡流 探 头 为 轴 绕 式 探 头, 填 充 率 大 于 A15 2.23 1.77 1.77

85% , 其用 于 传 热 管 胀 管 段 检 测; 标 定 管 是 基 于 进而得到 3 种不同采样率下 15 根胀管未胀合

RSE-M 《 压水堆核电厂核岛机械设备在役检 查规 间隙深度的涡流测量曲线, 如图 4 所示。

4

2

2021 年 第 43 卷 第 7 期

无损检测