Page 126 - 无损检测2021年第七期

P. 126

庞博维, 等:

轮胎胎面磨损检测技术研究进展

( 1 )表层材料分子间作用。摩擦表面间的相互 李文辉等 [ 6 ] 在刷子模型( 只考虑胎面弹性, 而将

作用方式有机械和分子两种。机械作用可以是两摩 胎体视为刚性的简化理论模型) 的基础上推出了胎

擦表面间直接接触, 即两体磨损; 也可以是两表面间 冠侧滑模型, 为了确定轮胎的磨损量, 建立了整车单

夹杂外界磨粒, 即三体磨损。分子作用包括两表面 轨模型。轮胎磨损量 A 如式( 3 ) 所示。

的相互吸引和黏附。 ( 3 )

A =A s Y u P zm

( 2 )表层材料弹塑性变形。在摩擦过程中, 受 为每公里胎冠侧滑距

式中: A s 为轮胎的磨损率; Y u

表面变形、 界面温度和环境条件等的影响, 表层材料

离; P zm 为平均接触压力。

将发生机械、 组织结构、 物理和化学变化。

D T

Y u = ( 4 )

y 1

( 3 )表层材料的破坏。破坏形式主要有犁削、 2 r D π

撕裂、 疲劳破坏、 剥落和磨损花纹等 [ 3-4 ] 。 D 23

1 d y s

1.2 轮胎磨损机理 P zm = P z x ) dx ( 5 )

(

y 1 ∫ d x

分析橡胶磨损理论是研究轮胎磨损的基础, 根据 0

式中: 为每转一圈胎 冠侧 滑 距 离; D T 为 行 驶 距

y 1

橡胶磨损理论, 轮胎磨损可分为黏附磨损、 疲劳磨损、 为假设平坦的胎基后

离; r D 为有效滚动半径; D 23

磨粒磨损、 降解磨损、 卷曲磨损和侵蚀磨损等, 其中最

端到实际接地印记后端的距离; 为胎冠侧滑 距

y s

主要的磨损形式是磨粒磨损和疲劳磨损 [ 5 ] 。轮胎转

为轮胎接触压力。

离; P z

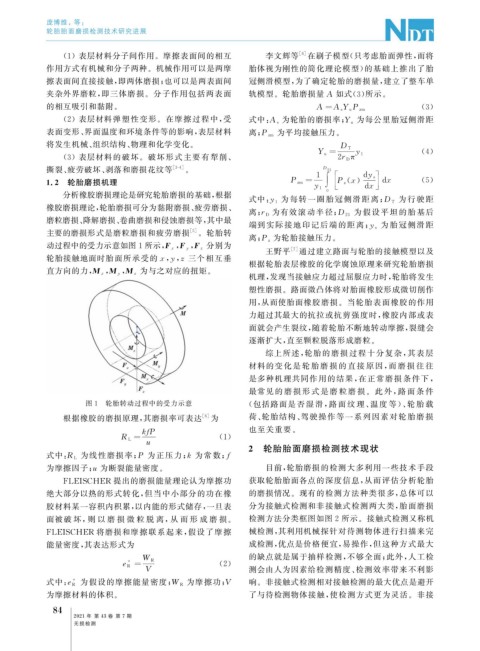

, , 分别为

动过程中的受力示意如图1所示, F x F y F z

王野平 [ 7 ] 通过建立路面与轮胎的接触模型以及

轮胎接触地面时胎面所承受的x , , z 三个相互垂

y

根据轮胎表层橡胶的化学腐蚀原理来研究轮胎磨损

, , 为与之对应的扭矩。

直方向的力, M x M y M z

机理, 发现当接触应力超过屈服应力时, 轮胎将发生

塑性磨损。路面微凸体将对胎面橡胶形成微切削作

用, 从而使胎面橡胶磨损。当轮胎表面橡胶的作用

力超过其最大的抗拉或抗剪强度时, 橡胶内部或表

面就会产生裂纹, 随着轮胎不断地转动摩擦, 裂缝会

逐渐扩大, 直至颗粒脱落形成磨粒。

综上所述, 轮胎的磨损过程十分复杂, 其表层

材料的变 化 是 轮 胎 磨 损 的 直 接 原 因, 而 磨 损 往 往

是多种机理共同作用的结果, 在正常磨损条件下,

最常见的 磨 损 形 式 是 磨 粒 磨 损。 此 外, 路 面 条 件

图 1 轮胎转动过程中的受力示意 ( 包括路面是否 湿 滑, 路 面 纹 理、 温 度 等)、 轮 胎 载

根据橡胶的磨损原理, 其磨损率可表达 [ 6 ] 为 荷、 轮胎结构、 驾驶操作等一系列因素对轮胎磨损

k f P 也至关重要。

R L = ( 1 )

u

2 轮胎胎面磨损检测技术现状

为线性磨损率; P 为正压力; k 为常数;

式中: R L f

为摩擦因子; u 为断裂能量密度。 目前, 轮胎磨损的检测大多利用一些技术手段

FLEISCHER 提出的磨损能量理论认为摩擦功 获取轮胎胎面各点的深度信息, 从而评估分析轮胎

绝大部分以热的形式转化, 但当中小部分的功在橡 的磨损情况。现有的检测方法种类很多, 总体可以

胶材料某一容积内积累, 以内能的形式储存, 一旦表 分为接触式检测和非接触式检测两大类, 胎面磨损

面被破 坏, 则 以 磨 损 微 粒 脱 离, 从 而 形 成 磨 损。 检测方法分类框图如图 2 所示。接触式检测又称机

FLEISCHER 将磨损和摩擦联系起来, 假设了摩擦 械检测, 其利用机械探针对待测物体进行扫描来完

能量密度, 其表达形式为 成检测, 优点是价格便宜, 易操作, 但这种方式最大

的缺点就是属于抽样检测, 不够全面; 此外, 人工检

*

e R = W R ( 2 )

V 测会由人为因素给检测精度、 检测效率带来不利影

* 响。非接触式检测相对接触检测的最大优点是避开

式中: e R 为假设的摩擦能量密度; W R 为摩擦功; V

为摩擦材料的体积。 了与待检测物体接触, 使检测方式更为灵活。非接

8

4

2021 年 第 43 卷 第 7 期

无损检测