Page 122 - 无损检测2021年第七期

P. 122

肖苏华, 等:

基于机器视觉的激光打标智能缺陷检测系统

时 间 成 本 和 财 务 成 本。 针 对 上 述 问 题,基 于

O p enCV / C++ 软件, 笔者编写并优化了缺陷检测

算法, 提供了缺陷区域面积像素值的自定义功能, 提

高了系统的适用范围, 革新了当前检测不同产品, 甚

至不同规格产品必须重新定制开发程序的方法, 扩

大了系统的使用范围, 提高了检测速度、 检测效率和

检测准确性。

1 缺陷检测智能系统设计

1.1 系统构成和选型

以手机适配器激光打标缺陷检测为例进行系统

设计, 加工精度高达0.001mm 。智能缺陷检测系统

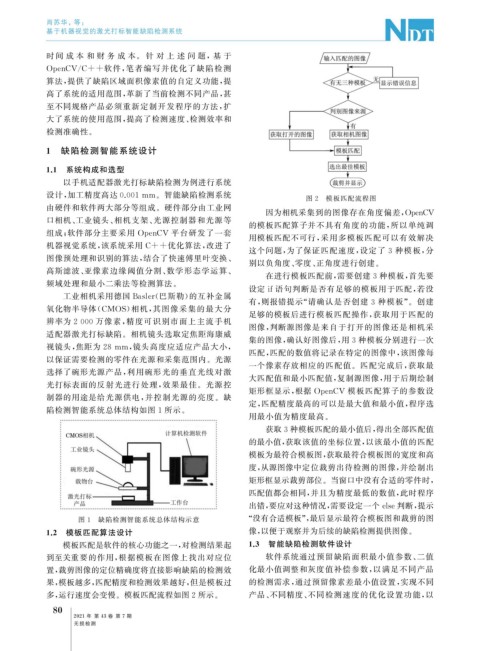

图 2 模板匹配流程图

由硬件和软件两大部分等组成。硬件部分由工业网

因为相机采集到的图像存在角度偏差, O p enCV

口相机、 工业镜头、 相机支架、 光源控制器和光源等

的模板匹配算子并不具有角度的功能, 所以单纯调

组成; 软件部分主要采用 O p enCV 平台研发了一套

用模板匹配不可行, 采用多模板匹配可以有效解决

机器视觉系统, 该系统采用 C++ 优化算法, 改进了

这个问题, 为了保证匹配速度, 设定了 3 种模板, 分

图像预处理和识别的算法, 结合了快速傅里叶变换、

别以负角度、 零度、 正角度进行创建。

高斯滤波、 亚像素边缘阈值分割、 数学形态学运算、

在进行模板匹配前, 需要创建 3 种模板, 首先要

频域处理和最小二乘法等检测算法。

设定if语句判断是否有足够的模板用于匹配, 若没

工业相机采用德国 Basler ( 巴斯勒) 的互补金属

有, 则报错提示“ 请确认是否创建 3 种模板”。创建

氧化物半导体( CMOS ) 相机, 其图像采集的最大分

足够的模板后进行模板匹配操作, 获取用于匹配的

辨率为 2000 万像素, 精度可识别市面上主流手机

图像, 判断源图像是来自于打开的图像还是相机采

适配器激光打标缺陷。相机镜头选取定焦距海康威

集的图像, 确认好图像后, 用 3 种模板分别进行一次

视镜头, 焦距为 28mm , 镜头高度应适应产品大小,

匹配, 匹配的数值将记录在特定的图像中, 该图像每

以保证需要检测的零件在光源和采集范围内。光源

一个像素存放相应的匹配值。匹配完成后, 获取最

选择了碗形光源产品, 利用碗形光的垂直光线对激

大匹配值和最小匹配值, 复制源图像, 用于后期绘制

光打标表面的反射光进行处理, 效果最佳。光源控

矩形框显示, 根据 O p enCV 模板匹配算子的参数设

制器的用途是给光源供电, 并控制光源的亮度。缺

定, 匹配精度最高的可以是最大值和最小值, 程序选

陷检测智能系统总体结构如图 1 所示。

用最小值为精度最高。

获取3种模板匹配的最小值后, 得出全部匹配值

的最小值, 获取该值的坐标位置, 以该最小值的匹配

模板为最符合模板图, 获取最符合模板图的宽度和高

度, 从源图像中定位裁剪出待检测的图像, 并绘制出

矩形框显示裁剪部位。当窗口中没有合适的零件时,

匹配值都会相同, 并且为精度最低的数值, 此时程序

出错, 要应对这种情况, 需要设定一个else判断, 提示

图 1 缺陷检测智能系统总体结构示意 “ 没有合适模板”, 最后显示最符合模板图和裁剪的图

1.2 模板匹配算法设计 像, 以便于观察并为后续的缺陷检测提供图像。

模板匹配是软件的核心功能之一, 对检测结果起 1.3 智能缺陷检测软件设计

到至关重要的作用, 根据模板在图像上找出对应位 软件系统通过预留缺陷面积最小值参数、 二值

置, 裁剪图像的定位精确度将直接影响缺陷的检测效 化最小值调整和灰度值补偿参数, 以满足不同产品

果, 模板越多, 匹配精度和检测效果越好, 但是模板过 的检测需求, 通过预留像素差最小值设置, 实现不同

多, 运行速度会变慢。模板匹配流程如图2所示。 产品、 不同精度、 不同检测速度的优化设置功能, 以

0

8

2021 年 第 43 卷 第 7 期

无损检测