Page 117 - 无损检测2021年第七期

P. 117

禹 岳, 等:

挤压棒材的机器人超声无损检测系统

厚度截面棒材和其他形状的型材。一些常见规格的 1.3 近表面缺陷识别难度分析

挤压棒材外观如图 1 所示。被测件形状的不规则会 在挤压棒材的典型缺陷中, 皮下缩尾和分层缺

对超声波的传播造成影响, 尤其在对一些变厚度截 陷都有可能出现在制品的近表面区域。在超声脉冲

面制品进行检测时, 若采用超声脉冲反射法, 其底波 反射法检测技术中, 由于表面回波存在一定的宽度,

位置会随着工件形状发生变化, 对一些依靠底波位置 所以在被测件近表面区域存在一定的盲区, 无法识

进行识别的缺陷就可能无法检出。一些厚度差异较 别其中是否存在缺陷。这就导致了实际生产应用

大的棒材在被检测时甚至会出现无底面回波的情况。 中, 操作人员通常选择从缺陷的远表面进行检测, 依

靠底面回波前移等特征来识别缺陷。

1.4 超声检测工艺难点分析

虽然超声检测技术在理论上能够识别很微小的

缺陷, 但是想要识别这些微小缺陷, 就需要对工件进

行全面检测。在相同的仪器设备等检测条件下, 希

望被测到的最小缺陷越小, 则检测的总时间就越长。

在实际生产中, 挤压制品一般都有着大批量的特性,

这就对检测环节的耗时有了限制。如何在超声检测

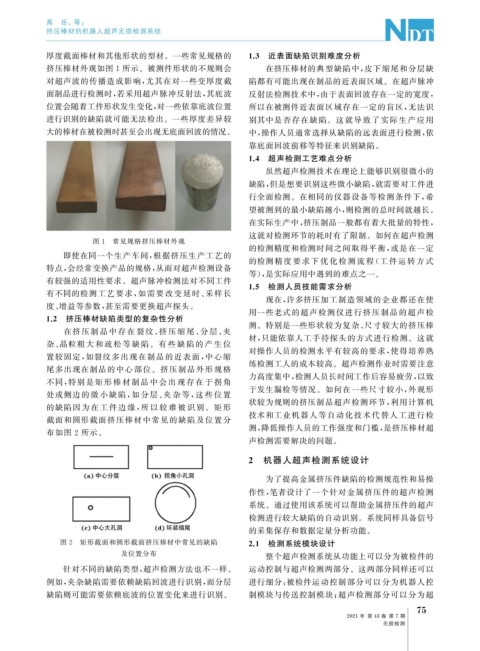

图 1 常见规格挤压棒材外观

的检测精度和检测时间之间取得平衡, 或是在一定

即使在同一个生产车间, 根据挤压生产工艺的

的检测 精 度 要 求 下 优 化 检 测 流 程 ( 工 件 运 转 方 式

特点, 会经常变换产品的规格, 从而对超声检测设备

等), 是实际应用中遇到的难点之一。

有较强的适用性要求。超声脉冲检测法对不同工件

1.5 检测人员技能需求分析

有不同的检测工艺要求, 如需要改变延 时、 采样长

现在, 许多挤压加工制造领域的企业都还在使

度、 增益等参数, 甚至需要更换超声探头。

用一些老式的超声检测仪进行挤压制品的超声检

1.2 挤压棒材缺陷类型的复杂性分析

测。特别是一些形状较为复杂、 尺寸较大的挤压棒

在挤 压 制 品 中 存 在 裂 纹、 挤 压 缩 尾、 分 层、 夹

材, 只能依靠人工手持探头的方式进行检测。这就

杂、 晶粒粗 大 和 疏 松 等 缺 陷。 有 些 缺 陷 的 产 生 位

对操作人员的检测水平有较高的要求, 使得培养熟

置较固定, 如裂纹多出现在制品的近表面, 中心缩

练检测工人的成本较高。超声检测作业时需要注意

尾多出现在制品的中心部位。挤压制品外形规格

力高度集中, 检测人员长时间工作后容易疲劳, 以致

不同, 特别 是 矩 形 棒 材 制 品 中 会 出 现 存 在 于 拐 角

于发生漏检等情况。如何在一些尺寸较小, 外观形

处或侧边 的 微 小 缺 陷, 如 分 层、 夹 杂 等, 这 些 位 置

状较为规则的挤压制品超声检测环节, 利用计算机

的缺陷因 为 在 工 件 边 缘, 所 以 较 难 被 识 别。 矩 形

技术和工业机器人等自动化技术代替人工进行检

截面和圆形截面挤压棒材中常见的缺陷及位置分

测, 降低操作人员的工作强度和门槛, 是挤压棒材超

布如图 2 所示。

声检测需要解决的问题。

2 机器人超声检测系统设计

为了提高金属挤压件缺陷的检测规范性和易操

作性, 笔者设计了一个针对金属挤压件的超声检测

系统。通过使用该系统可以帮助金属挤压件的超声

检测进行较大缺陷的自动识别。系统同样具备信号

的采集保存和数据定量分析功能。

图 2 矩形截面和圆形截面挤压棒材中常见的缺陷 2.1 检测系统模块设计

及位置分布

整个超声检测系统从功能上可以分为被检件的

针对不同的缺陷类型, 超声检测方法也不一样。 运动控制与超声检测两部分。这两部分同样还可以

例如, 夹杂缺陷需要依赖缺陷回波进行识别, 而分层 进行细分: 被检件运动控制部分可以分为机器人控

缺陷则可能需要依赖底波的位置变化来进行识别。 制模块与传送控制模块; 超声检测部分可以分为超

5

7

2021 年 第 43 卷 第 7 期

无损检测