Page 119 - 无损检测2021年第七期

P. 119

禹 岳, 等:

挤压棒材的机器人超声无损检测系统

设备为上一节所述的挤压棒材检测系统, 所用

超声探头为 5 MHz频率的点聚焦水浸探头。挤压

棒材机器人检测系统外观如图 5 所示。

图 7 被测件运动控制部分外观

图 5 挤压棒材机器人检测系统外观

被检测对象为一根铜合金矩形截面挤压棒材( 见

图6 )。已知在该挤压棒材中存在种类未知的缺陷。

图 8 棒材的超声检测现场

图 6 存在缺陷的铜合金矩形截面挤压棒材外观

为了对铜合金挤压棒材缺陷进行识别, 对其进

行了超声检测试验, 试验步骤如下所述。

( 1 )在挤压棒材的两端划分 4 个检测区域, 分

别为 a , b , c , d 。

( 2 )使用机器人超声检测系统对挤压棒材的 4

个区域进行检测, 采集超声检测信号并保存。

( 3 )使用时频分析方法对采集到的超声信号进

行缺陷的自动识别, 在检测到缺陷后对挤压棒材进

行破坏性试验, 观察棒材断面是否存在缺陷, 验证分

析结果的准确性。

试验中使用机器人超声检测系统对挤压棒材进

行输送, 由传送带将被测件运送至机器人处, 由机器

人夹取被测件, 放进检测水槽中进行检测。被测件

运动控制部分外观如图 7 所示。

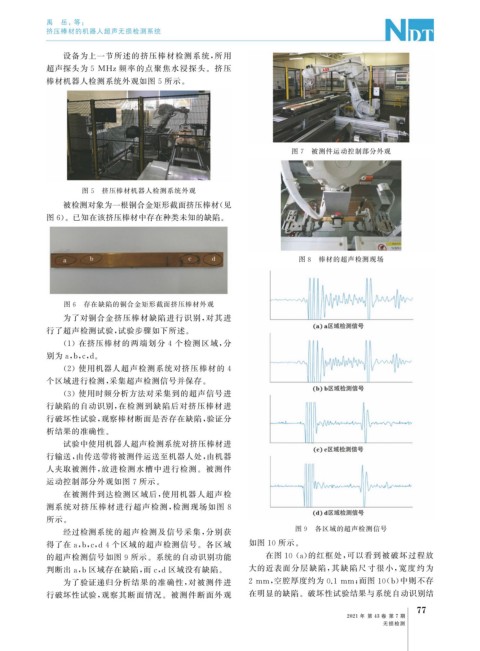

在被测件到达检测区域后, 使用机器人超声检

测系统对挤压棒材进行超声检测, 检测现场如图 8

所示。

图 9 各区域的超声检测信号

经过检测系统的超声检测及信号采集, 分别获

得了在 a , b , c , d4 个区域的超声检测信号。各区域 如图 10 所示。

的超声检测信号如图 9 所示。系统的自动识别功能 在图 10 ( a ) 的红框处, 可以看到被破坏过程放

大的近表面分层缺陷, 其缺陷尺寸很小, 宽度约为

判断出 a , b区域存在缺陷, 而c , d区域没有缺陷。

为了验证递归分析结果的准确性, 对被测件进 2mm , 空腔厚度约为 0.1mm ; 而图 10 ( b ) 中则不存

行破坏性试验, 观察其断面情况。被测件断面外观 在明显的缺陷。破坏性试验结果与系统自动识别结

7

7

2021 年 第 43 卷 第 7 期

无损检测