Page 80 - 无损检测 2021年第六期

P. 80

黎文超, 等:

基于深度重采样叠加的不锈钢焊缝 TOFD 检测信号降噪技术

探头研制方面, 郑中兴 [ 3 ] 通过研制纵波斜入射双晶探

头, 对厚度较大的奥氏体不锈钢焊缝进行检测, 使用

频率为1MHz的大晶片探头检测工件较深部位的缺

陷, 可以获得较高的 信 噪 比。信 号 处 理 方 面, 孙 旭

等 [ 4 ] 将自回归谱外推技术应用到 TOFD 检测信号处

理中, 有效提高了信号的纵向分辨力。图像后处理方

面, 刚铁等 [ 5 ] 根据缺陷端部和换能器之间的几何关

系, 建立了基于图像合成孔径聚焦成像技术( SAFT )

的数学模型, 实现了 B 扫描图像的 SAFT 重建, 有效

降低了缺陷回波的甩弧现象, 提高了 TOFD 检测图

像的横向分辨力。上述方法在实施过程中存在一定

的局限性。探头研制、 小波分析等处理方法需要依靠

人工经验确定参数, 可靠性相对较低, 且短时间内难

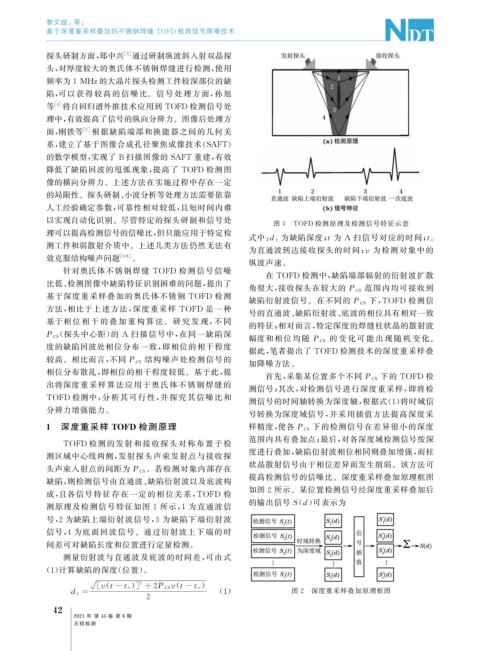

以实现自动化识别。尽管特定的探头研制和信号处 图 1 TOFD 检测原理及检测信号特征示意

理可以提高检测信号的信噪比, 但只能应用于特定检

式中: d 2 为缺陷深度; t 为 A 扫信号对应的时间; t 0

测工件和弱散射介质中。上述几类方法仍然无法有

为直通波到达接收探头的时间; v 为检测对象中的

效克服结构噪声问题 [ 6-8 ] 。

纵波声速。

针对奥氏体不锈钢焊缝 TOFD 检测信号信噪

在 TOFD 检测中, 缺陷端部辐射的衍射波扩散

比低、 检测图像中缺陷特征识别困难的问题, 提出了

角很大, 接收探头在较大的 P CS 范围内均可接收到

基于深度重采样叠加的奥氏体不锈钢 TOFD 检测

缺陷衍射波信号。在不同的 P CS 下, TOFD 检测信

方法, 相比于上述方法, 深度重采样 TOFD 是一种

号的直通波、 缺陷衍射波、 底波的相位具有相对一致

基于相 位 相 干 的 叠 加 重 构 算 法。 研 究 发 现, 不 同

的特征; 相对而言, 特定深度的焊缝柱状晶的散射波

( 探头中心距) 的 A 扫描信号中, 在同一缺陷深

P CS

的 变 化 可 能 出 现 随 机 变 化。

幅度和相 位 均 随 P CS

度的缺陷回波处相位分布一致, 即相位的相干程度

据此, 笔者提出了 TOFD 检测技术的深度重采样叠

结构噪声处检测信号的

较高。相比而言, 不同 P CS

加降噪方法。

相位分布散乱, 即相位的相干程度较低。基于此, 提

首先, 采集某位置多个不同 P CS 下的 TOFD 检

出将深度重采样算法应用于奥氏体不锈钢 焊缝的

测信号; 其次, 对检测信号进行深度重采样, 即将检

TOFD 检测中, 分析其可行性, 并探究其信 噪比和 测信号的时间轴转换为深度轴, 根据式( 1 ) 将时域信

分辨力增强能力。

号转换为深度域信号, 并采用插值方法提高深度采

1 深度重采样 TOFD 检测原理 样精度, 使各 P CS 下的检测信号在差异很小的深度

范围内具有叠加点; 最后, 对各深度域检测信号按深

TOFD 检测的发射和接收探头对称布 置于检

度进行叠加, 缺陷衍射波相位相同则叠加增强, 而柱

测区域中心线两侧, 发射探头声束发射点与接收探

状晶散射信号由于相位差异而发生削弱。该方法可

。若检测对象内部存在

头声束入射点的间距为 P CS

提高检测信号的信噪比。深度重采样叠加原理框图

缺陷, 则检测信号由直通波、 缺陷衍射波以及底波构

如图 2 所示。某位置检测信号经深度重采样叠加后

成, 且各信号特征存在一 定的相位关系, TOFD 检

的输出信号 S ( d ) 可表示为

测原理及检测信号特征如图 1 所示, 1 为直通波信

号, 2 为缺陷上端衍射波信号, 3 为缺陷下端衍射波

信号, 4 为底面回波信号。通过衍射波上下端的时

间差可对缺陷长度和位置进行定量检测。

测量衍射波与直通波及底波的时间差, 可由式

( 1 ) 计算缺陷的深度( 位置)。

2

)] )

[ v ( t- t 0 +2P CS v ( t- t 0

d 2 = ( 1 ) 图 2 深度重采样叠加原理框图

2

4

2

2021 年 第 43 卷 第 6 期

无损检测