Page 75 - 无损检测 2021年第六期

P. 75

蒋 菲, 等:

基于 CEEMDAN 能量熵和 SVM 的风电叶片缺陷检测

测, 同时也存在维护成本过高等问题 [ 2 ] 。 叶片表面基体产生微开裂的声发射信号。之后分别

声发射技术作为一种较成熟的监测技术, 其对 在叶片表面预制 200mm×5mm×2mm ( 长 × 宽 ×

动态缺陷较为敏感, 能够通过记录的声发射特征参 深) 的横向 V 型裂纹, 调节液压激振式双轴试验平

数有效反映复合材料各个阶段变形损伤的程度和机 台系统的位置和载荷, 使得叶片仅在挥舞方向产生

制 [ 3 ] 。近年来, 国内外学者也相继开展了声发射技 疲劳振动和横向裂纹扩展, 以模拟裂纹扩展产生的

术在风电叶片早期损伤预测和健康状态监测方面的 声发射信号。随后在叶片前缘处黏贴用小刀预制的

研究。 JOOSSE 等 [ 4 ] 指出高幅值和高能量的声发射 长度为 50mm 的叶片分层缺陷。调节液压激振式

计数常预示着叶片发生了损伤; TANG 等 [ 5 ] 通过研 双轴试验平台系统, 使得叶片仅在摆振方向振动, 以

究叶片预制裂纹的扩展, 揭示了裂纹扩展的声发射 模拟叶片分层缺陷活动产生的声发射信号。采集完

信号频谱特性; 陈长征等 [ 6 ] 通过模拟裂纹萌生和扩 毕后, 关闭液压激振式双轴试验平台系统, 在前缘黏

展, 使用小 波 优 化 重 分 配 尺 度 谱 较 好 地 对 裂 纹 萌 贴处避开叶片分层位置, 沿着横向使用压力钳挤压

生和裂纹 扩 展 的 声 发 射 信 号 进 行 了 有 效 分 离; 周 叶片边缘, 使其产生塑性变形, 以模拟边缘破损的声

勃等 [ 7 ] 通 过 计 算 裂 纹 扩 展 声 发 射 信 号 的 分 形 维 发射信号。

数, 建立了一种叶片损伤评价的 方法; 曹婷等 [ 8 ] 提 1.2 不同缺陷的数据采集

出了一种将声发射参数与支持向量机( SVM ) 结合 试验采用北京声华兴业科技有限公司生产的

的缺陷识 别 方 法; 饶 金 根 等 [ 9 ] 提 出 了 一 种 基 于 谐 SAEU2S型数 字 声 发 射 系 统, 所 用 声 发 射 传 感 器

波小波包与支持向量机结合的裂纹扩展和边缘破 为 SR150A 型 单 端 谐 振 式 传 感 器, 其 中 心 频 率 为

150kHz , 频带范围为 20kHz~400kHz 。试 验 设

损的识别方法。

考虑到上述方法大多无法较好地处理噪声且缺 定采样频率为1MHz , 采样长度为2048 点位。对

陷预制不够完备, 识别程度不高, 笔者以预制了不同 设置了 4 种不同类型缺陷的风电叶片分别进行声

缺陷的风电叶片为研究对象, 对不同缺陷进行了特 发射检测试验, 上述 4 组试验每组试验采集 60 组

征提取及模式识别研究, 并基于完全噪声辅助集总 声发射信号数据。

经验模态分解( CEEMDAN ) 能量熵和 SVM 对其进 风电叶片不 同 缺 陷 声 发 射 信 号 时 域 图 如 图 2

行了缺陷检测, 证明了该方法的可行性, 为风电叶片 所示。

早期缺陷的预测和健康监测提供了参考依据, 也为 2 声发射信号分析及特征向量构造

叶片优化设计及检测标准体系的建立奠定了基础。

2.1 CEEMDAN 原理

1 叶片缺陷设计及数据采集

CEEMDAN 源于总体经验模态分解( CEEMD )

1.1 风电叶片缺陷设计 方法, 相比 CEEMD 方法, 该方法可以在一定程度

叶片材料为玻璃纤维增强环氧树脂, 测试平台 上避免 CEEMD 方法在添加不同噪声的信号时产

为自主研制的新型液压激振式双轴试验平台系统, 生不同数量模态分解的问题, 实现了分解信号的近

加载方式为单向恒幅加载, 液压激振式双轴试验测 似完美重构 [ 10 ] 。

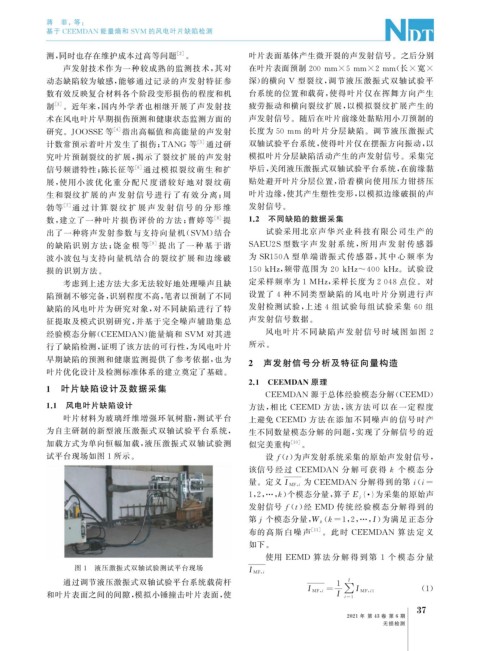

试平台现场如图 1 所示。 设 f t 为声发射系统采集的原始声发射信号,

()

该信号 经 过 CEEMDAN 分 解 可 获 得 k 个 模 态 分

量。定义I MF , i 为 CEEMDAN 分解得到的第i ( i=

{·} 为采集的原始声

1 , 2 ,…, k ) 个模态分量, 算子 E j

发射信号 f t 经 EMD 传统经验模态分解得到的

()

第 j 个模态分量, W k k=1 , 2 ,…, I ) 为满足正态分

(

布的高 斯 白 噪 声 [ 11 ] 。此 时 CEEMDAN 算 法 定 义

如下。

使用 EEMD 算 法 分 解 得 到 第 1 个 模 态 分 量

图 1 液压激振式双轴试验测试平台现场

I MF , i

通过调节液压激振式双轴试验平台系统载荷杆 1 I

I MF , i = ∑ I MF , i1 ( 1 )

和叶片表面之间的间隙, 模拟小锤撞击叶片表面, 使 I i = 1

7

3

2021 年 第 43 卷 第 6 期

无损检测