Page 81 - 无损检测 2021年第六期

P. 81

黎文超, 等:

基于深度重采样叠加的不锈钢焊缝 TOFD 检测信号降噪技术

n

S (

' i d )

S ( d ) = ∑ ( 2 )

i =1 n

式中: d 为工件厚度; 'S i d ) 为不同探头中心距的深

(

度域信号; n 为深度重采样的叠加次数。

2 试验方法及检测信号分析

检测对象为 304 奥氏体不锈钢板对接焊缝( 见

图 3 ), 钢板截面尺寸为 150mm×25mm ( 长 × 厚),

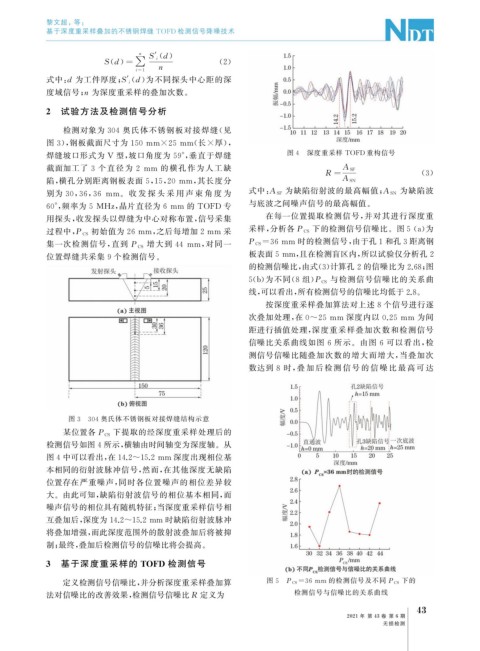

焊缝坡口形式为 V 型, 坡口角度为 59° , 垂直于焊缝 图 4 深度重采样 TOFD 重构信号

截面加工了 3 个直径为 2 mm 的横孔作为 人工缺 A SF

R = ( 3 )

陷, 横孔分别距离钢板表面 5 , 15 , 20mm , 其长度分 A SN

别为 30 , 36 , 36 mm 。 收 发 探 头 采 用 声 束 角 度 为 式中: A SF 为缺陷衍射波的最高幅值; A SN 为缺陷波

60° , 频率为 5MHz , 晶片直径为 6mm 的 TOFD 专 与底波之间噪声信号的最高幅值。

用探头, 收发探头以焊缝为中心对称布置, 信号采集 在每一位置提取检测信号, 并对其进行深度重

初始值为 26mm , 之后每增加2mm 采 采样, 分析各 P CS 下的检测信号信噪比。图5 ( a ) 为

过程中, P CS

增大到 44 mm , 对同一 P CS=36mm 时的检测信号, 由于孔1和孔3距离钢

集一次检测信号, 直到 P CS

位置焊缝共采集 9 个检测信号。 板表面5mm , 且在检测盲区内, 所以试验仅分析孔 2

的检测信噪比, 由式( 3 ) 计算孔2的信噪比为2.68 ; 图

与检测信号信噪比的关系曲

5 ( b ) 为不同( 8 组) P CS

线, 可以看出, 所有检测信号的信噪比均低于2.8 。

按深度重采样叠加算法对上述 8 个信号进行逐

次叠加处理, 在 0~25mm 深度内以 0.25mm 为间

距进行插值处理, 深度重采样叠加次数和检测信号

信噪比关系曲线如图 6 所示。由图 6 可以看出, 检

测信号信噪比随叠加次数的增大而增大, 当叠加次

数达到 8 时, 叠 加 后 检 测 信 号 的 信 噪 比 最 高 可 达

图 3 304 奥氏体不锈钢板对接焊缝结构示意

下提取的经深度重采样处理后的

某位置各 P CS

检测信号如图4所示, 横轴由时间轴变为深度轴。从

图4中可以看出, 在14.2~15.2mm 深度出现相位基

本相同的衍射波脉冲信号, 然而, 在其他深度无缺陷

位置存在严重噪声, 同时各位置噪声的相位差异较

大。由此可知, 缺陷衍射波信号的相位基本相同, 而

噪声信号的相位具有随机特征; 当深度重采样信号相

互叠加后, 深度为14.2~15.2mm 时缺陷衍射波脉冲

将叠加增强, 而此深度范围外的散射波叠加后将被抑

制; 最终, 叠加后检测信号的信噪比将会提高。

3 基于深度重采样的 TOFD 检测信号

定义检测信号信噪比, 并分析深度重采样叠加算 图 5 P CS=36mm 的检测信号及不同 P CS 下的

法对信噪比的改善效果, 检测信号信噪比 R 定义为 检测信号与信噪比的关系曲线

3

4

2021 年 第 43 卷 第 6 期

无损检测