Page 51 - 无损检测2021年第五期

P. 51

聂 凯, 等:

AP1000 核电厂爆破阀剪切盖锻件的超声检测

图 1 检测区域示意

ASMENB-2542-2004 和 ASMESA-745-2004 的

QA-1 级要求。

1.3 检测难点及思路分析

① 结构复杂。既要检测内表面, 又要检测外表

面, 剪切盖厚度仅为 40 mm , 可供探头移动的范围

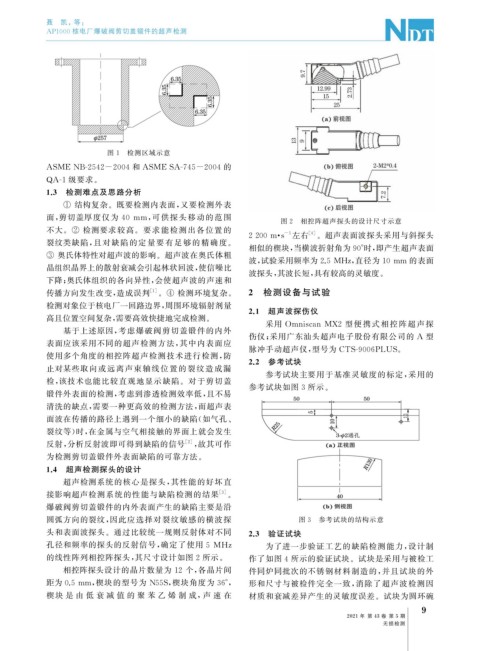

图 2 相控阵超声探头的设计尺寸示意

不大。 ② 检测要求较高。要求能检测出各位置的

2200m · s 左右 [ 4 ] 。超声表面波探头采用与斜探头

-1

裂纹类缺陷, 且对缺陷的定量要 有足够的精确度。

相似的楔块, 当横波折射角为90° 时, 即产生超声表面

③ 奥氏体特性对超声波的影响。超声波在奥氏体粗

波, 试验采用频率为2.5MHz , 直径为 10mm 的表面

晶组织晶界上的散射衰减会引起林状回波, 使信噪比

波探头, 其波长短, 具有较高的灵敏度。

下降; 奥氏体组织的各向异性, 会使超声波的声速和

传播方向发生改变, 造成误判 [ 1 ] 。 ④ 检测环境复杂。 2 检测设备与试验

检测对象位于核电厂一回路边界, 周围环境辐射剂量

2.1 超声波探伤仪

高且位置空间复杂, 需要高效快捷地完成检测。

采用 Omniscan MX2 型便携式相控阵超声探

基于上述原因, 考虑爆破阀剪切盖锻件的内外

伤仪; 采用广东汕头超声电子股份有限公司的 A 型

表面应该采用不同的超声检测方法, 其中内表面应

脉冲手动超声仪, 型号为 CTS-9006PLUS 。

使用多个角度的相控阵超声检测技术进行检测, 防

2.2 参考试块

止对某些取向或远离声束轴线位置的裂纹 造成漏

参考试块主要用于基准灵敏度的标定, 采用的

检, 该技术也能比较直观地显示缺陷。对于剪切盖

参考试块如图 3 所示。

锻件外表面的检测, 考虑到渗透检测效率低, 且不易

清洗的缺点, 需要一种更高效的检测方法, 而超声表

面波在传播的路径上遇到一个细小的缺陷( 如气孔、

裂纹等) 时, 在金属与空气相接触的界面上就会发生

反射, 分析反射波即可得到缺陷的信号 [ 2 ] , 故其可作

为检测剪切盖锻件外表面缺陷的可靠方法。

1.4 超声检测探头的设计

超声检测系统的核心是探头, 其性能的好坏直

接影响超声检测系统的性能与缺陷检测的结果 [ 3 ] 。

爆破阀剪切盖锻件的内外表面产生的缺陷主要是沿

圆弧方向的裂纹, 因此应选择对裂纹敏感的横波探 图 3 参考试块的结构示意

头和表面波探头。通过比较统一规则反射体对不同 2.3 验证试块

孔径和频率的探头的反射信号, 确定了使用 5 MHz 为了进一步验证工艺的缺陷检测能力, 设计制

的线性阵列相控阵探头, 其尺寸设计如图 2 所示。 作了如图 4 所示的验证试块。试块是采用与被检工

相控阵探头设计的晶片数量为 12 个, 各晶片间 件同炉同批次的不锈钢材料制造的, 并且试块的外

距为0.5mm , 楔块的型号为 N55S , 楔块角度为 36° , 形和尺寸与被检件完全一致, 消除了超声波检测因

楔块 是 由 低 衰 减 值 的 聚 苯 乙 烯 制 成, 声 速 在 材质和衰减差异产生的灵敏度误差。试块为圆环碗

9

2021 年 第 43 卷 第 5 期

无损检测