Page 56 - 无损检测2021年第五期

P. 56

胡 健, 等:

基于阵列涡流和全聚焦相控阵技术的承压设备应力腐蚀开裂检测

和缺陷定量校准。灵敏度补偿的主要操作过程为: 热影响区应力腐蚀裂纹具有较高的检出率。很多

首先在标准试块上平衡探头; 然后扫查整个标准试 应力腐蚀 裂 纹 横 跨 焊 缝 与 热 影 响 区, 阵 列 涡 流 检

块进行数据采集, 选定缺陷后进 行自动补偿操作。 测只能显示裂纹的所在位置、 大小和深度, 无法呈

缺陷定量校准过程为: 首先对标准试板进行扫查; 然 现出应力 腐 蚀 裂 纹 的 扩 展 形 貌, 这 是 因 为 阵 列 涡

后对深度分别为 0.5 , 1 , 2 , 3 , 4 mm 的缺陷 进行标 流检测的 分 辨 力 和 检 测 线 圈 的 直 径 有 关, 无 法 达

定。阵列涡流检测频率为 300kHz , 探头的驱动电 到渗透 检 测 的 微 米 级 精 度, 很 难 表 现 局 部 细 节。

压为 1.0 V , 增 益 为 35dB , 扫 查 速 度 为 295 mm · 后期还可 以 利 用 软 件 进 行 设 置, 进 一 步 增 大 缺 陷

s , 一次扫查宽度为 70 mm 。在该参数下 对立式 的显示对比度, 通过缺陷显示颜色、 幅值和相位进

-1

反应釜的下封头环焊缝与热影响区可疑部位进行 C 行应力腐蚀裂纹的深度评价。焊缝的阵列涡流检

扫描成像。 测结果如表 1 所示。

2.3.2 全聚焦相控阵检测 表 1 焊缝的阵列涡流检测结果

全聚焦相控阵检测只需设置全聚焦范围、 分辨 第一个 第二个 第三个

数据名称

率和波型模式, 试验设置模型为平板模型, 主要参数 检测数据 检测数据 检测数据

设置 如 下: 全 聚 焦 区 域 宽 度 为 40 mm , 高 度 为 检出裂纹数量 / 个 9 10 6

16mm ; 分辨率为 8.5 采样点 / mm ; 波型模式为 LL

最大长度 / mm 58 55 30

( 纵波 - 纵波)。

最大深度 / mm 6 8 6

2.4 结果分析

2.4.1 阵列涡流检测结果 2.4.2 全聚焦相控阵检测结果

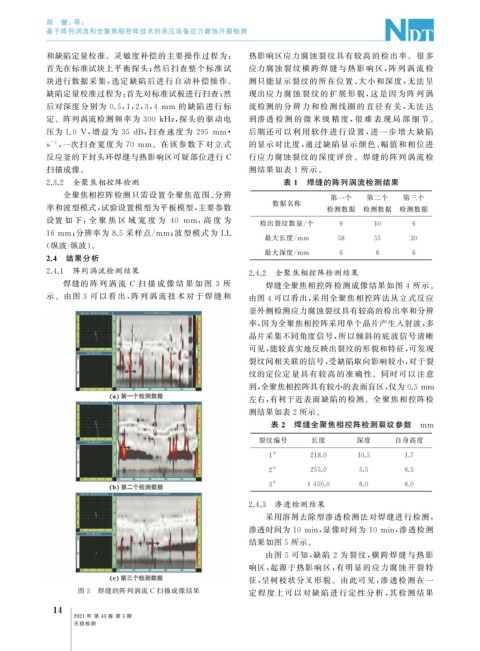

焊缝的 阵 列 涡 流 C 扫 描 成 像 结 果 如 图 3 所 焊缝全聚焦相控阵检测成像结果如图 4 所示。

示。由图 3 可 以 看 出, 阵 列 涡 流 技 术 对 于 焊 缝 和 由图 4 可以看出, 采用全聚焦相控阵法从立式反应

釜外侧检测应力腐蚀裂纹具有较高的检出率和分辨

率, 因为全聚焦相控阵采用单个晶片产生入射波, 多

晶片采集不同角度信号, 所以倾斜的底波信号清晰

可见, 能较真实地反映出裂纹的形貌和特征, 可发现

裂纹间相关联的信号, 受缺陷取向影响较小, 对于裂

纹的定位定量具有较 高 的 准 确 性。同时可以注意

到, 全聚焦相控阵具有较小的表面盲区, 仅为0.5mm

左右, 有利于近表面缺陷的检测。全聚焦相控阵检

测结果如表 2 所示。

表 2 焊缝全聚焦相控阵检测裂纹参数 mm

裂纹编号 长度 深度 自身高度

#

1 218.0 10.5 1.7

#

2 255.0 5.5 6.5

#

3 1450.0 6.0 6.0

2.4.3 渗透检测结果

采用溶剂去除型渗透检测法对焊缝进行检测,

渗透时间为 10min , 显像时间为 10 min , 渗透检测

结果如图 5 所示。

由图 5 可知, 缺陷 2 为裂纹, 横跨焊缝与热影

响区, 起源于热影响区, 有明显的应力腐蚀开裂特

征, 呈树枝状分叉形貌。由此可见, 渗透检测在一

图 3 焊缝的阵列涡流 C 扫描成像结果 定 程度上可 以 对 缺 陷 进 行 定 性 分 析 , 其 检 测 结 果

1

4

2021 年 第 43 卷 第 5 期

无损检测