Page 55 - 无损检测2021年第五期

P. 55

胡 健, 等:

基于阵列涡流和全聚焦相控阵技术的承压设备应力腐蚀开裂检测

超声全聚焦成像( TFM ) 技术是一种有效的方法, 其对 为 85 ℃ , 工作压力为0.32MPa , 工作温度为85 ℃ ,

微小裂纹具有较高的分辨力, 能基本还原缺陷的形 工作介 质 为 盐 酸 和 氧 气, 容 积 为 24.7 m , 内 径 为

3

貌, 有利于缺陷的定性, 能极大地提高测量精度。 2800mm , 筒体设计壁厚为 10 mm , 封头设计厚度

以某化工企业的一台材料为 S31603的立式反应 为 14 mm 。该容器在 2017 年 12 月首次定期检验

釜为研究对象, 对其内表面采用阵列涡流技术, 外表 时, 经射线和相控阵超声检测发现其下封头与筒体

面采用基于 TFM 的相控阵超声技术进行了检测, 并 的环焊缝上有 1 处条形缺陷, 长为 10 mm , 缺陷高

与渗透检测结果进行了比对, 为奥氏体不锈钢承压设 度为 1.0mm , 根据《 固定式压力容器安全技术监察

备的氯化物应力腐蚀开裂检测提供了一种新的思路。 规程》 第 8.5.10 条, 其安全状况等级定为 3 级, 该企

1 检测原理 业未进行返修, 并计划于 2020 年 12 月进行开罐检

验。该不锈钢立式反应釜的损伤模式为氯化物应力

1.1 阵列涡流检测原理 腐蚀开裂。主要原因是介质存在氯化物并含有溶解

阵列涡流技术与传统涡流技术具有相同的检测

氧, 且焊缝存在一定的焊接残余应力。

原理。将通入交变电流的激励线圈放置在导电部件

2.2 检测设备

上时, 导体表面会产生涡流, 导体中的缺陷会干扰涡

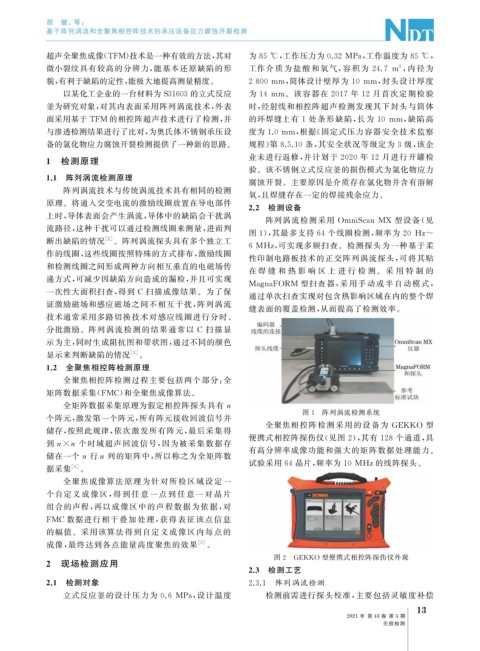

阵列涡流检测采用 OmniScan MX 型设备( 见

流路径, 这种干扰可以通过检测线圈来测量, 进而判

图 1 ), 其最多支持 64 个线圈检测, 频率为 20 Hz~

断出缺陷的情况 [ 2 ] 。阵列涡流探头具有多个独立工

6MHz , 可实现多频扫查。检测探头为一种基于柔

作的线圈, 这些线圈按照特殊的方式排布, 激励线圈

性印制电路板技术的正交阵列涡流探头, 可将其贴

和检测线圈之间形成两种方向相互垂直的电磁场传

在 焊 缝 和 热 影 响 区 上 进 行 检 测。 采 用 特 制 的

递方式, 可减少因缺陷方向造成的漏检, 并且可实现

Ma g naFORM 型扫查器, 采用手 动 或 半 自 动 模 式,

一次性大面积扫查, 得到 C 扫描成像结果。为了保

通过单次扫查实现对包含热影响区域在内的整个焊

证激励磁场和感应磁场之间不相互干扰, 阵列涡流

缝表面的覆盖检测, 从而提高了检测效率。

技术通常采用多路切换技术对感应线圈进行分时、

分批激励。阵列涡流检测的结果通常以 C 扫描显

示为主, 同时生成阻抗图和带状图, 通过不同的颜色

显示来判断缺陷的情况 [ 3 ] 。

1.2 全聚焦相控阵检测原理

全聚焦相控阵检测过程主要包括两个部分: 全

矩阵数据采集( FMC ) 和全聚焦成像算法。

全矩阵数据采集原理为假定相控阵探头具有n

图 1 阵列涡流检测系统

个阵元, 激发第一个阵元, 所有阵元接收回波信号并

全聚焦相控阵检测采用的设备为 GEKKO 型

储存, 按照此规律, 依次激发所有阵元, 最后采集得

便携式相控阵探伤仪( 见图 2 ), 其有 128 个通道, 具

到n×n 个时域超声回波信号, 因为被采集数据存

有高分辨率成像功能和强大的矩阵数据处理能力。

储在一个n 行n 列的矩阵中, 所以称之为全矩阵数

试验采用 64 晶片, 频率为 10MHz的线阵探头。

据采集 [ 4 ] 。

全聚焦成像算法原理为针对所检区域设定一

个自定义 成 像 区, 得 到 任 意 一 点 到 任 意 一 对 晶 片

组合的声程, 再以成像区中的声程数据为依据, 对

FMC 数据进行相干叠加处理, 获得表 征 该 点 信 息

的幅值。采用该算法得到自定义成像区内每点的

成像, 最终达到各点能量高度聚焦的效果 [ 5 ] 。

图 2 GEKKO 型便携式相控阵探伤仪外观

2 现场检测应用

2.3 检测工艺

2.1 检测对象 2.3.1 阵列涡流检测

立式反应釜的设计压力为 0.6 MPa , 设计温度 检测前需进行探头校准, 主要包括灵敏度补偿

3

1

2021 年 第 43 卷 第 5 期

无损检测