Page 118 - 无损检测2021年第四期

P. 118

谭姚姚:

含热塑性纱线的 RTM 成型工艺复合材料的超声检测

从式( 2 ),( 3 ) 可以看出, 界面两侧介质的声阻抗

差异决定着反射率和透射率。差异越大, 反射率越

大, 透射率越小 [ 5 ] ; 相反, 当界面两侧介质的声阻接

近时, 反射率几乎为零。

选择接近“ 零孔隙率”( 孔隙率小于 0.1% ) 的试

样, 依据浮力法, 分别测得 RTM 碳纤维复合材料的

-1

·

密度为 1.50g cm -3 , 声速约为 2857 m · s , 计算

得到声阻抗约为 4.286×10 k g m · s ; 空气密度

-2

6

-1

·

-3 -3 , 声速约为 340 m · s , 其声

-1

·

为1.21×10 g cm

阻抗约为 411.4k g m · s 。从以上结果可知, 当

-2

-1

·

超声波从 RTM 复合材料进入分层缺陷后, 透射率

接近于 0% , 反射率接近于 100% 。

对预埋的缺陷进行测量, 其实际面积与理论面

积偏差如表 3 所示。

表 3 预埋缺陷实际面积与理论面积偏差

实际面积超出

理论面积 / 实际面积 /

缺陷位置 理论面积的

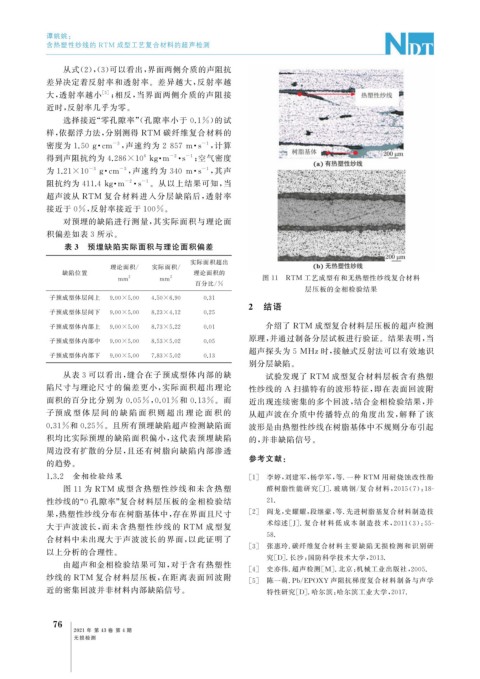

2 2 图 11 RTM 工艺成型有和无热塑性纱线复合材料

mm mm

百分比 / %

层压板的金相检验结果

子预成型体层间上 9.00×5.00 4.50×6.90 0.31

2 结语

子预成型体层间下 9.00×5.00 8.23×4.12 0.25

子预成型体内部上 9.00×5.00 8.73×5.22 0.01 介绍了 RTM 成型复合材料层压板的超声检测

子预成型体内部中 9.00×5.00 8.53×5.02 0.05 原理, 并通过制备分层试板进行验证。结果表明, 当

超声探头为 5MHz时, 接触式反射法可以有效地识

子预成型体内部下 9.00×5.00 7.83×5.02 0.13

别分层缺陷。

从表 3 可以看出, 缝合在子预成型体内部的缺 试验发现了 RTM 成型复合材料层板含有热塑

陷尺寸与理论尺寸的偏差更小, 实际面积超出理论 性纱线的 A 扫描特有的波形特征, 即在表面回波附

面积的百分比分别为 0.05% , 0.01% 和 0.13% 。而 近出现连续密集的多个回波, 结合金相检验结果, 并

子预成 型 体 层 间 的 缺 陷 面 积 则 超 出 理 论 面 积 的 从超声波在介质中传播特点的角度出发, 解释了该

0.31% 和 0.25% 。且所有预埋缺陷超声检测缺陷面 波形是由热塑性纱线在树脂基体中不规则分布引起

积均比实际预埋的缺陷面积偏小, 这代表预埋缺陷 的, 并非缺陷信号。

周边没有扩散的分层, 且还有树脂向缺陷内部渗透

参考文献:

的趋势。

1.3.2 金相检验结果 [ 1 ] 李婷, 刘建军, 杨学军, 等 . 一种 RTM 用耐烧蚀改性酚

图 11 为 RTM 成型含热塑性纱线和未含热塑 醛树脂性能 研 究[ J ] . 玻 璃 钢 / 复 合 材 料, 2015 ( 7 ): 18-

性纱线的“ 0 孔隙率” 复合材料层压板的金相检验结 21.

果, 热塑性纱线分布在树脂基体中, 存在界面且尺寸 [ 2 ] 阎龙, 史耀耀, 段继豪, 等 . 先进树脂基复合材料制造技

大于声波波长, 而未含热塑性纱线的 RTM 成型复 术综述 [ J ] . 复 合 材 料 低 成 本 制 造 技 术, 2011 ( 3 ): 55-

合材料中未出现大于声波波长的界面, 以此证明了 58.

[ 3 ] 张惠玲 . 碳纤维复合材料主要缺陷无损检测和识别研

以上分析的合理性。

究[ D ] . 长沙: 国防科学技术大学, 2013.

由超声和金相检验结果可知, 对于含有热塑性

[ 4 ] 史亦伟 . 超声检测[ M ] . 北京: 机械工业出版社, 2005.

纱线的 RTM 复合材料层压板, 在距离表面回波附 [ 5 ] 陈一萌 .Pb / EPOXY 声阻抗梯度复合材料制备与声学

近的密集回波并非材料内部缺陷信号。 特性研究[ D ] . 哈尔滨: 哈尔滨工业大学, 2017.

6

7

2021 年 第 43 卷 第 4 期

无损检测