Page 121 - 无损检测2021年第四期

P. 121

张小龙, 等:

基于超声导波和脉冲涡流技术的承压设备腐蚀检测

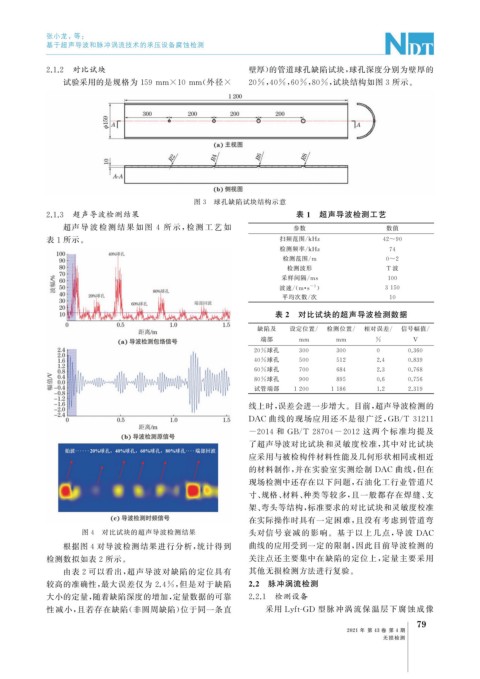

2.1.2 对比试块 壁厚) 的管道球孔缺陷试块, 球孔深度分别为壁厚的

试验采用的是规格为 159mm×10mm ( 外径 × 20% , 40% , 60% , 80% , 试块结构如图 3 所示。

图 3 球孔缺陷试块结构示意

2.1.3 超声导波检测结果 表 1 超声导波检测工艺

超声 导 波 检 测 结 果 如 图 4 所 示, 检 测 工 艺 如 参数 数值

表 1 所示。 扫频范围 / kHz 42~90

检测频率 / kHz 74

检测范围 / m 0~2

检测波形 T 波

采样间隔 / ms 100

-1

波速 /( m · s ) 3150

平均次数 / 次 10

表 2 对比试块的超声导波检测数据

缺陷及 设定位置 / 检测位置 / 相对误差 / 信号幅值 /

端部 mm mm % V

20% 球孔 300 300 0 0.360

40% 球孔 500 512 2.4 0.839

60% 球孔 700 684 2.3 0.768

80% 球孔 900 895 0.6 0.756

试管端部 1200 1186 1.2 2.319

线上时, 误差会进一步增大。目前, 超声导波检测的

DAC 曲线的现场应用还不是很广泛, GB / T31211

-2014 和 GB / T28704-2012 这两个标准均提及

了超声导波对比试块和灵敏度校准, 其中对比试块

应采用与被检构件材料性能及几何形状相同或相近

的材料制作, 并在实验室实测绘制 DAC 曲线, 但在

现场检测中还存在以下问题, 石油化工行业管道尺

寸、 规格、 材料、 种类等较多, 且一般都存在焊缝、 支

架、 弯头等结构, 标准要求的对比试块和灵敏度校准

在实际操作时具有一定困难, 且没有考虑到管道弯

图 4 对比试块的超声导波检测结果 头对信号 衰 减 的 影 响。基 于 以 上 几 点, 导 波 DAC

根据图 4 对导波检测结果进行分析, 统计得到 曲线的应用受到一定的限制, 因此目前导波检测的

检测数拟如表 2 所示。 关注点还主要集中在缺陷的定位上, 定量主要采用

由表 2 可以看出, 超声导波对缺陷的定位具有 其他无损检测方法进行复验。

较高的准确性, 最大误差仅为 2.4% , 但是对于缺陷 2.2 脉冲涡流检测

大小的定量, 随着缺陷深度的增加, 定量数据的可靠 2.2.1 检测设备

性 减小, 且若存在缺陷( 非圆周缺陷) 位于同一条直 采用 L y ft-GD 型脉冲涡流保温层下 腐 蚀 成 像

9

7

2021 年 第 43 卷 第 4 期

无损检测