Page 122 - 无损检测2021年第四期

P. 122

张小龙, 等:

基于超声导波和脉冲涡流技术的承压设备腐蚀检测

仪, 探头型号为 PEC-098-G2 , 该设备具有以下主要 计, 检测结果如图 5 所示。

性能特点: 实时 C 扫描成像; 同时支持点阵式测量 表 3 脉冲涡流检测工艺

与编码动态测量; 快速数据采集; 可检测工件厚度达 参数 数值

100mm , 包覆层厚度最大达 300 mm , 可检测防雨 探头型号 PEC-089-G2

罩材料包括铝、 不锈钢以及锌铁皮; CWT 算法( 壁

探头覆盖长度 / mm 63.3

厚补偿工具) 可有效地改善检测结果的准确性。

扫查方式 单点网格

2.2.2 对比试块的检测

提离距离 / mm 60

采用如图 3 所示的球孔缺陷试块进行脉冲涡流

校准方式 设备内置的 SmartPULSE

检测, 使用 Edd y fi的网格垫来定位, 采用聚氨酯泡

沫模拟管道包覆层, 厚度设为 60 mm , 检测工艺如 A 扫开始时间 / ms 5.9

A 扫持续时间 / ms 163

表 3 所示。

2.2.3 脉冲涡流检测结果 采集速率 / Hz 1.15

采用 C 扫成像模式, 用壁厚百分比进行结果统 滤波频率 / Hz 60

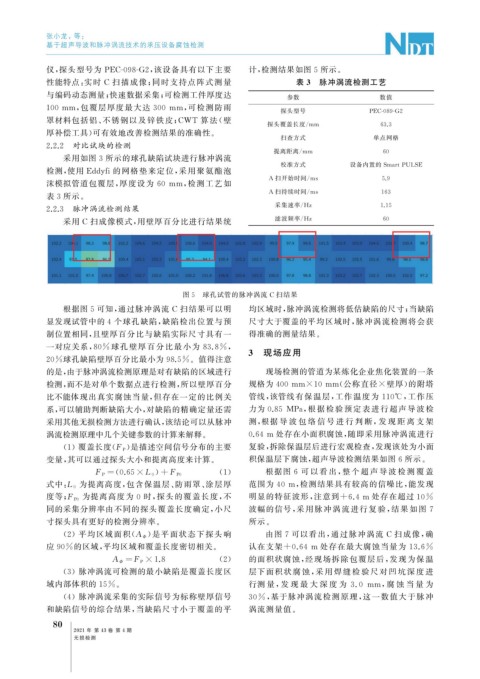

图 5 球孔试管的脉冲涡流 C 扫结果

根据图 5 可知, 通过脉冲涡流 C 扫结果可以明 均区域时, 脉冲涡流检测将低估缺陷的尺寸; 当缺陷

显发现试管中的 4 个球孔缺陷, 缺陷检出位置与预 尺寸大于覆盖的平均区域时, 脉冲涡流检测将会获

制位置相同, 且壁厚百分比与缺陷实际尺寸具有一 得准确的测量结果。

一对应关系, 80% 球孔壁厚百分比最小为 83.8% ,

3 现场应用

20%球孔缺陷壁厚百分比最小为 98.5% 。值得注意

的是, 由于脉冲涡流检测原理是对有缺陷的区域进行 现场检测的管道为某炼化企业焦化装置的一条

检测, 而不是对单个数据点进行检测, 所以壁厚百分 规格为 400mm×10mm ( 公称直径 × 壁厚) 的附塔

比不能体现出真实腐蚀当量, 但存在一定的比例关 管线, 该管线有保温层, 工作温度为 110℃ , 工作压

系, 可以辅助判断缺陷大小, 对缺陷的精确定量还需 力为 0.85 MPa , 根 据 检 验 预 定 表 进 行 超 声 导 波 检

采用其他无损检测方法进行确认, 该结论可以从脉冲 测, 根据 导 波 包 络 信 号 进 行 判 断, 发 现 距 离 支 架

涡流检测原理中几个关键参数的计算来解释。 0.64m 处存在小面积腐蚀, 随即采用脉冲涡流进行

) 是描述空间信号分布的主要 复验, 拆除保温层后进行宏观检查, 发现该处为小面

( 1 )覆盖长度( F P

变量, 其可以通过探头大小和提离高度来计算。 积保温层下腐蚀, 超声导波检测结果如图 6 所示。

( ) ( 1 ) 根据图 6 可 以 看 出, 整 个 超 声 导 波 检 测 覆 盖

F P = 0.65×L 0 +F P0

为提离高度, 包含保温层、 防雨罩、 涂层厚 范围为 40m , 检测结果具有较高的信噪比, 能发现

式中: L 0

为提离高度为 0 时, 探头的覆盖长度, 不

度等; F P0 明显的特征波形, 注意到 +6.4m 处存在超过10%

同的采集分辨率由不同的探头覆盖长度确定, 小尺 波幅的信号, 采用脉 冲 涡 流 进 行 复 验, 结 果 如 图 7

寸探头具有更好的检测分辨率。 所示。

) 是平面状态下探头响 由图 7 可以看出, 通过脉冲涡流 C 扫成像, 确

( 2 )平均区域面积( A Φ

应 90% 的区域, 平均区域和覆盖长度密切相关。 认在支架 +0.64m 处存在最大腐蚀当量为 13.6%

A Φ =F P ×1.8 ( 2 ) 的面积状腐蚀, 经现场拆除包覆层后, 发现为保温

( 3 )脉冲涡流可检测的最小缺陷是覆盖长度区 层下面积 状 腐 蚀, 采 用 焊 缝 检 验 尺 对 凹 坑 深 度 进

域内部体积的 15% 。 行测 量, 发 现 最 大 深 度 为 3.0 mm , 腐 蚀 当 量 为

( 4 )脉冲涡流采集的实际信号为标称壁厚信号 30% , 基于脉冲涡流检测原理, 这一数值大于脉冲

和缺陷信号的综合结果, 当缺陷尺寸小于覆盖的平 涡流测量值。

8

0

2021 年 第 43 卷 第 4 期

无损检测