Page 120 - 无损检测2021年第四期

P. 120

张小龙, 等:

基于超声导波和脉冲涡流技术的承压设备腐蚀检测

和业主单位都是不利的。 集过程共分为 3 个阶段: 第一阶段是释放阶段, 探头

脉冲涡流检测技术使用矩形波进行激励, 信号 释放可以穿透元件厚度的磁场, 磁化内部待检测组

穿透能力强 [ 2 ] , 可以实现无需拆除包覆层的在线非 件, 组件内部最终达到磁饱和状态, 形成稳定的磁

接触式检测, 避免了因为拆除包覆层导致的原包覆 场; 第二阶段是中止阶段, 当磁场发射信号突然终止

层损坏, 使用脉冲涡流技术对超声导波检测的可疑 时, 基于电磁感应原理, 组件中会感应到强大的涡流

点进行复验是一种有效且可靠性较高的方法, 两种 信号; 第三个阶段是接收阶段, 探头内部的磁性传感

无损检测方法的结合使用既提高了检测效率, 又具 器监测工件内部涡流信号的衰减情况, 由此达到测

有较高的可靠性。 量壁厚变化的目的。在整个检测过程中, 这 3 个步

基于这两种无损检测方法的组合使用, 笔者采 骤循环重复。

用对比试块进行了检测, 最后在现场进行了应用, 结

果表明: 超声导波结合脉冲涡流检测方法对于长距 2 对比试块的检测

离压力管道的检测具有较高的可行性。 2.1 超声导波检测

1 检测原理 2.1.1 检测设备

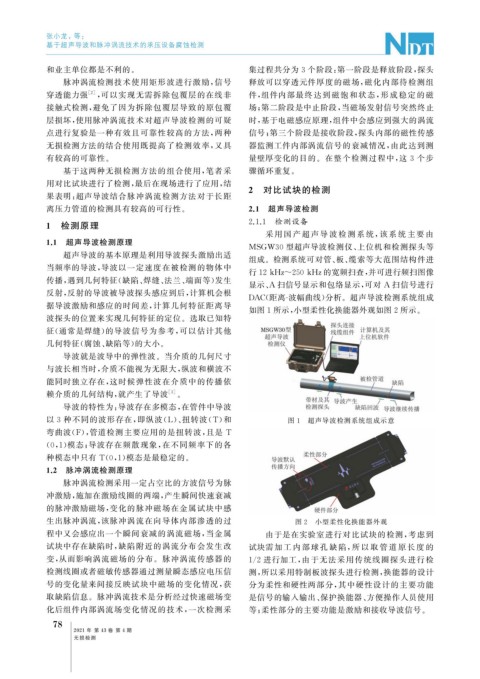

采用 国 产 超 声 导 波 检 测 系 统, 该 系 统 主 要 由

1.1 超声导波检测原理 MSGW30 型超声导波检测仪、 上位机和检测探头等

超声导波的基本原理是利用导波探头激励出适 组成。检测系统可对管、 板、 缆索等大范围结构件进

当频率的导波, 导波以一定速度在被检测的物体中

行12kHz~250kHz的宽频扫查, 并可进行频扫图像

传播, 遇到几何特征( 缺陷、 焊缝、 法兰、 端面等) 发生

显示、 A 扫信号显示和包络显示, 可对 A 扫信号进行

反射, 反射的导波被导波探头感应到后, 计算机会根

DAC ( 距离 - 波幅曲线) 分析。超声导波检测系统组成

据导波激励和感应的时间差, 计算几何特征距离导

如图1所示, 小型柔性化换能器外观如图2所示。

波探头的位置来实现几何特征的定位。选取已知特

征( 通常是焊缝) 的导波信号为参考, 可以估计其他

几何特征( 腐蚀、 缺陷等) 的大小。

导波就是波导中的弹性波。当介质的几何尺寸

与波长相当时, 介质不能视为无限大, 纵波和横波不

能同时独立存在, 这时候弹性波在介质中的传播依

赖介质的几何结构, 就产生了导波 [ 3 ] 。

导波的特性为: 导波存在多模态, 在管件中导波

以 3 种不同的波形存在, 即纵波( L )、 扭转波( T ) 和 图 1 超声导波检测系统组成示意

弯曲波( F ), 管道检测主要应用的是扭转波, 且是 T

( 0 , 1 ) 模态; 导波存在频散现象, 在不同频率下的各

种模态中只有 T ( 0 , 1 ) 模态是最稳定的。

1.2 脉冲涡流检测原理

脉冲涡流检测采用一定占空比的方波信号为脉

冲激励, 施加在激励线圈的两端, 产生瞬间快速衰减

的脉冲激励磁场, 变化的脉冲磁场在金属试块中感

生出脉冲涡流, 该脉冲涡流在向导体内部渗透的过 图 2 小型柔性化换能器外观

程中又会感应出一个瞬间衰减的涡流磁场, 当金属 由于是在实验室进行对比试块的检测, 考虑到

试块中存在缺陷时, 缺陷附近的涡流分布会发生改 试块需加 工 内 部 球 孔 缺 陷, 所 以 取 管 道 原 长 度 的

变, 从而影响涡流磁场的分布。脉冲涡流传感器的 1 / 2 进行加工, 由于无法采用传统线圈探头进行检

检测线圈或者磁敏传感器通过测量瞬态感应电压信 测, 所以采用特制板波探头进行检测, 换能器的设计

号的变化量来间接反映试块中磁场的变化情况, 获 分为柔性和硬性两部分, 其中硬性设计的主要功能

取缺陷信息。脉冲涡流技术是分析经过快速磁场变 是信号的输入输出、 保护换能器、 方便操作人员使用

化后组件内部涡流场变化情况的技术, 一次检测采 等; 柔性部分的主要功能是激励和接收导波信号。

8

7

2021 年 第 43 卷 第 4 期

无损检测