Page 64 - 无损检测2021年第三期

P. 64

张晓峰, 等:

核电细晶铁素体钢管道焊缝相控阵超声检测与传统射线检测的技术等效性

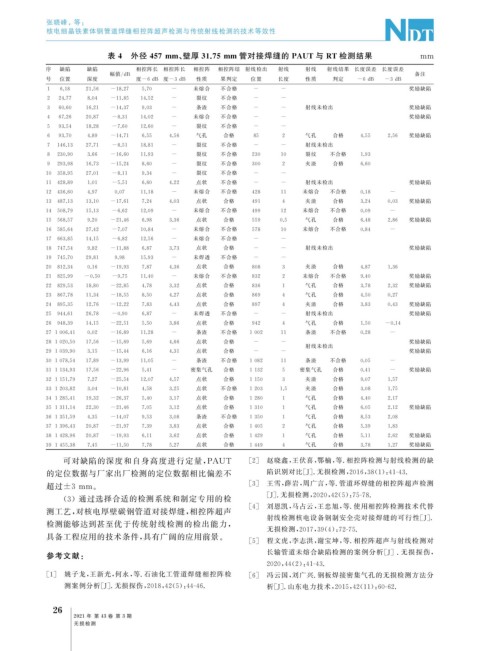

表 4 外径 457mm 、 壁厚 31.75mm 管对接焊缝的 PAUT 与 RT 检测结果 mm

序 缺陷 缺陷 相控阵长 相控阵长 相控阵 相控阵结 射线检出 射线 射线 射线结果 长度误差 长度误差

幅值 / dB 备注

号 位置 深度 度 -6dB 度 -3dB 性质 果判定 位置 长度 性质 判定 -6dB -3dB

1 6.18 21.56 -18.27 5.70 - 未熔合 不合格 - - 奖励缺陷

裂纹 不合格

2 24.77 8.04 -11.85 14.52 - - -

3 60.60 16.21 -14.37 9.03 - 条渣 不合格 - - 射线未检出 奖励缺陷

4 67.26 20.87 -8.31 14.02 - 未熔合 不合格 - - 奖励缺陷

裂纹 不合格

5 93.54 18.28 -7.60 12.60 - - -

6 93.70 4.89 -14.71 6.55 4.56 气孔 合格 85 2 气孔 合格 4.55 2.56 奖励缺陷

7 146.13 27.71 -8.51 18.81 - 裂纹 不合格 - - 射线未检出

裂纹 不合格 裂纹 不合格

8 230.90 3.66 -16.60 11.93 - 230 10 1.93

9 293.98 16.73 -15.24 8.60 - 裂纹 不合格 300 2 夹渣 合格 6.60

10 358.95 27.01 -8.11 9.34 - 裂纹 不合格 - -

点状 不合格 - 射线未检出 奖励缺陷

11 428.89 1.01 -5.51 6.60 4.22 -

12 436.60 4.97 0.07 11.18 - 未熔合 不合格 428 11 未熔合 不合格 0.18 -

13 487.13 13.10 -17.61 7.24 4.03 点状 合格 491 4 夹渣 合格 3.24 0.03 奖励缺陷

14 508.79 15.13 -6.62 12.09 - 未熔合 不合格 499 12 未熔合 不合格 0.09 -

15 568.57 9.20 -21.46 6.98 3.36 点状 合格 559 0.5 气孔 合格 6.48 2.86 奖励缺陷

16 585.64 27.42 -7.07 10.84 - 未熔合 不合格 578 10 未熔合 不合格 0.84 -

17 663.85 14.15 -6.82 12.56 - 未熔合 不合格 - -

18 747.54 9.82 -11.88 6.87 3.73 点状 合格 - - 射线未检出 奖励缺陷

未焊透 不合格

19 745.70 29.81 9.98 15.93 - - -

20 812.34 0.16 -19.93 7.87 4.36 点状 合格 808 3 夹渣 合格 4.87 1.36

21 825.99 -0.50 -9.75 11.40 - 未熔合 不合格 832 2 未熔合 不合格 9.40 奖励缺陷

点状 合格 气孔 合格 奖励缺陷

22 829.53 18.80 -22.85 4.78 3.32 836 1 3.78 2.32

23 867.78 11.34 -18.55 8.50 4.27 点状 合格 869 4 气孔 合格 4.50 0.27

24 895.35 12.76 -12.22 7.83 4.43 点状 合格 897 4 夹渣 合格 3.83 0.43 奖励缺陷

未焊透 不合格 - 射线未检出 奖励缺陷

25 944.61 26.78 -0.90 6.87 - -

26 948.39 14.15 -22.51 5.50 3.86 点状 合格 942 4 气孔 合格 1.50 -0.14

27 1006.41 0.02 -16.89 11.28 - 条渣 不合格 1002 11 条渣 不合格 0.28 -

28 1020.50 17.56 -15.69 5.69 4.66 点状 合格 - - 奖励缺陷

射线未检出

29 1039.90 3.15 -15.44 6.16 4.31 点状 合格 - - 奖励缺陷

30 1078.54 17.89 -13.99 11.05 - 条渣 不合格 1082 11 条渣 不合格 0.05 -

31 1134.93 17.56 -22.96 5.41 - 密集气孔 合格 1132 5 密集气孔 合格 0.41 - 奖励缺陷

32 1151.79 7.27 -25.54 12.07 4.57 点状 合格 1150 3 夹渣 合格 9.07 1.57

点状 不合格 夹渣 合格

33 1203.82 3.04 -10.81 4.58 3.25 1203 1.5 3.08 1.75

34 1285.41 19.32 -26.37 5.40 3.17 点状 合格 1280 1 气孔 合格 4.40 2.17

35 1311.14 22.30 -21.46 7.05 3.12 点状 合格 1310 1 气孔 合格 6.05 2.12 奖励缺陷

条渣 不合格 气孔 合格

36 1351.59 4.35 -14.07 9.53 3.08 1350 1 8.53 2.08

37 1396.43 20.87 -21.97 7.39 3.83 点状 合格 1405 2 气孔 合格 5.39 1.83

38 1428.96 20.87 -19.93 6.11 3.62 点状 合格 1429 1 气孔 合格 5.11 2.62 奖励缺陷

点状 合格 气孔 合格 奖励缺陷

39 1455.38 7.45 -11.50 7.78 5.27 1449 4 3.78 1.27

[ 2 ] 赵晓鑫, 王伏喜, 鄂楠, 等 . 相控阵检测与射线检测的缺

可对缺陷的深度和自身高度进行定量, PAUT

的定位数据与厂家出厂检测的定位数据相比偏差不 陷识别对比[ J ] . 无损检测, 2016 , 38 ( 1 ): 41-43.

[ 3 ] 王雪, 薛岩, 周广言, 等 . 管道环焊缝的相控阵超声检测

超过 ±3mm 。

( 3 )通过选择合适的检测系统和制定专用的检 [ J ] . 无损检测, 2020 , 42 ( 5 ): 75-78.

[ 4 ] 刘恩凯, 马占云, 王忠旭, 等 . 使用相控阵检测技术代替

测工艺, 对核电厚壁碳钢管道对接焊缝, 相控阵超声

射线检测核电设备钢制安全壳对接焊缝的可行性[ J ] .

检测能够达到甚至优于传统射线检测的检出能力,

无损检测, 2017 , 39 ( 4 ): 72-75.

具备工程应用的技术条件, 具有广阔的应用前景。

[ 5 ] 程文虎, 李志洪, 谢宝坤, 等 . 相控阵超声与射线检测对

参考文献: 长输管道未熔合缺陷检测的案例分析[ J ] . 无损探伤,

2020 , 44 ( 2 ): 41-43.

[ 1 ] 姚子龙, 王新光, 何永, 等 . 石油化工管道焊缝相控阵检 [ 6 ] 冯云国, 刘广兴 . 钢板焊接密集气孔的无损检测方法分

测案例分析[ J ] . 无损探伤, 2018 , 42 ( 5 ): 44-46. 析[ J ] . 山东电力技术, 2015 , 42 ( 11 ): 60-62.

6

2

2021 年 第 43 卷 第 3 期

无损检测