Page 62 - 无损检测2021年第三期

P. 62

张晓峰, 等:

核电细晶铁素体钢管道焊缝相控阵超声检测与传统射线检测的技术等效性

的检测回波高度不大。姚子龙等 [ 1 ] 也得到类似的结 定差异( 见表 2 ), 但 PAUT 的定性结果均严于或等

论, 相控阵超声很容易发现射线检测无法检出的面 同于射线检测的结果。赵晓鑫等 [ 2 ] 提出, 相控阵检

积型缺陷, 但是对于气孔类缺陷, 相控阵超声检测灵 测与射线检测相比, 显示方式多样化、 实现了图像存

敏度不及射线检测的。同时, 相控阵超声检测定性 储数字化, 可以从不同方向观察缺陷的走向, 实现缺

时对评图人员的经验要求较高, 因而部分缺陷的相 陷的三维 定 位 和 定 量, 并 据 此 可 初 步 判 断 缺 陷 的

控阵超声检测定性结果与射线检测定性结果存在一 性质。

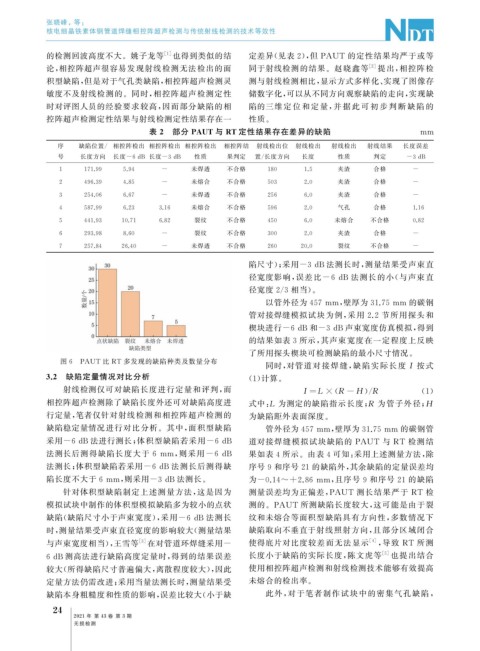

表 2 部分 PAUT 与 RT 定性结果存在差异的缺陷 mm

序 缺陷位置 / 相控阵检出 相控阵检出 相控阵检出 相控阵结 射线检出位 射线检出 射线检出 射线结果 长度误差

号 长度方向 长度 -6dB 长度 -3dB 性质 果判定 置 / 长度方向 长度 性质 判定 -3dB

1 171.99 5.94 - 未焊透 不合格 180 1.5 夹渣 合格 -

2 496.39 4.85 - 未熔合 不合格 503 2.0 夹渣 合格 -

3 254.06 6.67 - 未焊透 不合格 256 6.0 夹渣 合格 -

未熔合 不合格 气孔 合格

4 587.99 6.23 3.16 596 2.0 1.16

裂纹 不合格 未熔合 不合格

5 441.93 10.71 6.82 450 6.0 0.82

6 293.98 8.60 - 裂纹 不合格 300 2.0 夹渣 合格 -

7 257.84 26.40 - 未焊透 不合格 260 20.0 裂纹 不合格 -

陷尺寸); 采用 -3dB 法测长时, 测量结果受声束直

径宽度影响, 误差比 -6dB 法测长的小( 与声束直

径宽度 2 / 3 相当)。

以管外径为457mm , 壁厚为31.75mm 的碳钢

管对接焊缝模拟试块为例, 采用 2.2 节所用探头和

楔块进行 -6dB 和 -3dB 声束宽度仿真模拟, 得到

的结果如表 3 所示, 其声束宽度在一定程度上反映

了所用探头楔块可检测缺陷的最小尺寸情况。

图 6 PAUT 比 RT 多发现的缺陷种类及数量分布

同时, 对管道对接焊缝, 缺陷实际长度 I 按式

3.2 缺陷定量情况对比分析 ( 1 ) 计算。

射线检测仅可对缺陷长度进行定量和评判, 而 I=L × R -H )/ R ( 1 )

(

相控阵超声检测除了缺陷长度外还可对缺陷高度进 式中: L 为测定的缺陷指示长度; R 为管子外径; H

行定量, 笔者仅针对射线检测和相控阵超声检测的 为缺陷距外表面深度。

缺陷稳定量情况进行对比分析。其中, 面积型缺陷 管外径为457mm , 壁厚为31.75mm 的碳钢管

采用 -6dB 法进行测长; 体积型缺陷若采用 -6dB 道对接焊缝模拟试块缺陷的 PAUT 与 RT 检测结

法测长后测得缺陷长度大于 6 mm , 则采用 -6dB 果如表 4 所示。由表 4 可知: 采用上述测量方法, 除

法测长; 体积型缺陷若采用 -6dB 法测长后测得缺 序号 9 和序号 21 的缺陷外, 其余缺陷的定量误差均

陷长度不大于 6mm , 则采用 -3dB 法测长。 为 -0.14~+2.86mm , 且序号 9 和序号 21 的缺陷

针对体积型缺陷制定上述测量方法, 这是因为 测量误差均为正偏差, PAUT 测长结果严于 RT 检

模拟试块中制作的体积型模拟缺陷多为较小的点状 测的。 PAUT 所测缺陷长度较大, 这可能是由于裂

缺陷( 缺陷尺寸小于声束宽度), 采用 -6dB 法测长 纹和未熔合等面积型缺陷具有方向性, 多数情况下

时, 测量结果受声束直径宽度的影响较大( 测量结果 缺陷取向不垂直于射线照射方向, 且部分区域闭合

与声束宽度相当), 王雪等 [ 3 ] 在对管道环焊缝采用 - 使得底片对比度较差而无法显示 [ 4 ] , 导致 RT 所测

6dB 测高法进行缺陷高度定量时, 得到的结果误差 长度小于缺陷的实际长度, 陈文虎等 [ 5 ] 也提出结合

较大( 所得缺陷尺寸普遍偏大, 离散程度较大), 因此 使用相控阵超声检测和射线检测技术能够有效提高

定量方法仍需改进; 采用当量法测长时, 测量结果受 未熔合的检出率。

缺陷本身粗糙度和性质的影响, 误差比较大( 小于缺 此外, 对于笔者制作试块中的密集气孔缺陷,

2

4

2021 年 第 43 卷 第 3 期

无损检测