Page 57 - 无损检测2021年第三期

P. 57

凌张伟, 等:

工业管道可变径内检测机器人

x A =L 1 cosα+L 2 cos β+L 3 2

/ 在人工控制下可实现机器人在管道内的前进、 后退、

/

x B =L 2 cos β+L 3 2 转弯、 越障以及在不同管径之间切换等。

( 1 ) 机器人电路控制框图如图 3 所示。该系统一共

y B =L 2 sin β+H 2

有2 块 CPU ( 中央处理器), 即 1 块机器人本体驱动

L 1 sin α+H 1 =L 2 sin β+H 2

对式( 1 ) 进行微分可以得到 和 1 块外部控制箱驱动, 外部控制箱作为主控制器,

机器人本体控制板作为从控制器; 2 块板之间采用

dx A =-L 2 tanαcos β+sin β d β

( )

CAN ( 控制器局域网络) 总线进行通讯。机器人本

dx B =-L 2 sin β d β

( 2 )

体控制板控制驱动电机和变径电机采集 3 个限位开

d y B =L 2 cos β d β

关的电平信号。具体控制过程为机器人本体控制板

根据 虚 位 移 原 理, 管 壁 对 履 带 模 块 的 正 压 力

在该位置由微小位移引 控制驱动电机运动实现机器人的前进和后退, 机器

N t 、 弹簧力 F s 与摩擦力 F t

起的虚功之和应为 0 , 可得到方程 人本体控制板控制变径电机运动实现机器人的张

开和收缩, 机器人收缩 到 最 小 范 围 时, 限 位 开 关 1

N t d y B +F s cosαdx A -F t dx B = 0 ( 3 )

同时有 由高电平变为低电平; 机器人张开到 ϕ 219mm 和

( 4 ) ϕ 273mm 两个位置时, 限位开关 2 和限位开关 3

F t= μ N t

分别由高电平变为低电平。

式中: 为履带与管壁之间的摩擦系数。

μ

将式( 2 ) 和( 4 ) 带入式( 3 ) 中, 可以求得预紧机构

为

产生的封闭力 N t

tan α+tan β

N t= cosαF s= k λ F s ( 5 )

1+ μ tan β

tanα+tan β

式中: k λ= cosα , 定义为预紧机构增力 图 3 机器人电路控制框图

1+ μ tan β

系数, 只与机器人结构尺寸和摩擦系数有关。

3 样机与测试

2 控制系统设计

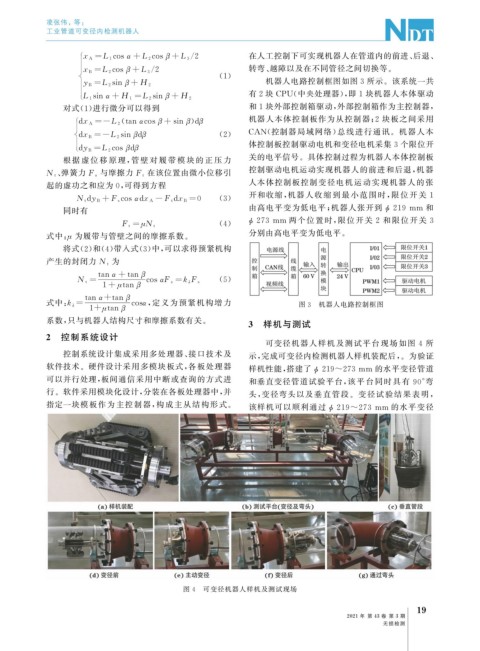

可变径机器人样机及测试平台现场如图 4 所

控制系统设计集成采用多处理器、 接口技术及 示, 完成可变径内检测机器人样机装配后,。为验证

软件技术。硬件设计采用多模块板式, 各板处理器 样机性能, 搭建了 ϕ 219~273mm 的水平变径管道

可以并行处理, 板间通信采用中断或查询的方式进 和垂直变径管道试验平台, 该 平 台 同 时 具 有 90° 弯

行。软件采用模块化设计, 分装在各板处理器中, 并 头, 变径弯头以及垂直管段。变径试验结果表明,

指定一块模板作为主控制器, 构 成主从结构形式。 该样机可以顺利通过 ϕ 219~273mm 的水平变径

图 4 可变径机器人样机及测试现场

9

1

2021 年 第 43 卷 第 3 期

无损检测