Page 115 - 无损检测2025年第二期

P. 115

胡振龙,等:

制氢吸附塔疲劳开裂的在线检测

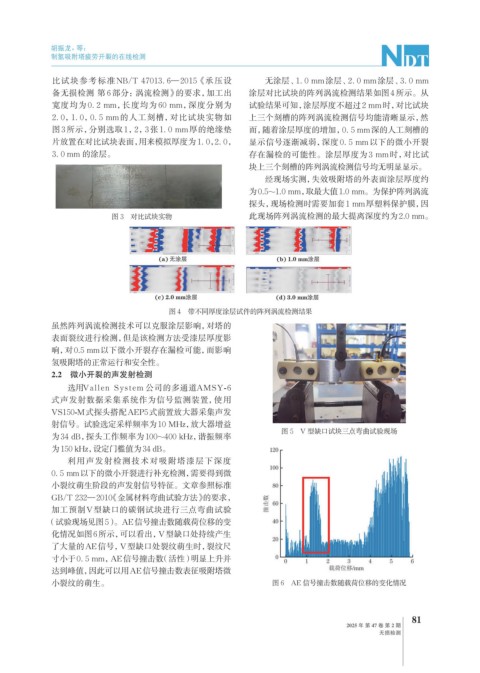

比试块参考标准 NB/T 47013. 6—2015《承压设 无涂层、1. 0 mm涂层、2. 0 mm涂层、3. 0 mm

备无损检测 第 6 部分:涡流检测》的要求,加工出 涂层对比试块的阵列涡流检测结果如图4所示。从

宽度均为 0. 2 mm,长度均为 60 mm,深度分别为 试验结果可知,涂层厚度不超过2 mm时,对比试块

2. 0,1. 0,0. 5 mm 的人工刻槽,对比试块实物如 上三个刻槽的阵列涡流检测信号均能清晰显示,然

图 3 所示,分别选取 1,2,3 张 1. 0 mm 厚的绝缘垫 而,随着涂层厚度的增加,0. 5 mm深的人工刻槽的

片放置在对比试块表面,用来模拟厚度为1. 0,2. 0, 显示信号逐渐减弱,深度 0. 5 mm 以下的微小开裂

3. 0 mm 的涂层。 存在漏检的可能性。涂层厚度为 3 mm 时,对比试

块上三个刻槽的阵列涡流检测信号均无明显显示。

经现场实测,失效吸附塔的外表面涂层厚度约

为0.5~1.0 mm,取最大值1.0 mm。为保护阵列涡流

探头,现场检测时需要加套1 mm厚塑料保护膜,因

图 3 对比试块实物 此现场阵列涡流检测的最大提离深度约为2.0 mm。

图 4 带不同厚度涂层试件的阵列涡流检测结果

虽然阵列涡流检测技术可以克服涂层影响,对塔的

表面裂纹进行检测,但是该检测方法受漆层厚度影

响,对0.5 mm以下微小开裂存在漏检可能,而影响

氢吸附塔的正常运行和安全性。

2.2 微小开裂的声发射检测

选用Vallen System 公司的多通道AMSY-6

式声发射数据采集系统作为信号监测装置,使用

VS150-M式探头搭配AEP5式前置放大器采集声发

射信号。试验选定采样频率为10 MHz,放大器增益

图 5 V 型缺口试块三点弯曲试验现场

为34 dB,探头工作频率为100~400 kHz,谐振频率

为150 kHz,设定门槛值为34 dB。

利用声发射检测技术对吸附塔漆层下深度

0. 5 mm以下的微小开裂进行补充检测,需要得到微

小裂纹萌生阶段的声发射信号特征。文章参照标准

GB/T 232—2010《金属材料弯曲试验方法》 的要求,

加工预制V型缺口的碳钢试块进行三点弯曲试验

(试验现场见图5)。AE信号撞击数随载荷位移的变

化情况如图6所示,可以看出,V型缺口处持续产生

了大量的AE信号,V型缺口处裂纹萌生时,裂纹尺

寸小于0. 5 mm,AE信号撞击数(活性)明显上升并

达到峰值,因此可以用AE信号撞击数表征吸附塔微

小裂纹的萌生。 图 6 AE 信号撞击数随载荷位移的变化情况

81

2025 年 第 47 卷 第 2 期

无损检测