Page 116 - 无损检测2025年第二期

P. 116

胡振龙,等:

制氢吸附塔疲劳开裂的在线检测

3 在线检测 个传感器,相邻传感器间的间距均为2 245 mm;1#,

9#,17#传感器在正北方向,5#,13#传感器在西北

3.1 阵列涡流检测

方向;21#,2#传感器位于封头顶部,声发射传感器

现场检测吸附塔时,对其外壁进行阵列涡流在

布置位置如图10所示。对传感器的安装部位进行表

线扫查,扫查区域包含筒体母材及焊缝。经扫查,发

面打磨油漆处理,使其表面平整并露出金属光泽,然

现塔壁筒体母材上存在十余处相关显示,其中两处

后在传感器的安装部位涂上真空脂耦合剂,使传感

典型缺陷的阵列涡流检测异常信号位置如图7所示,

器与被检件表面达到良好的声耦合状态。

其阵列涡流检测信号显示如图 8 所示,分析 1#和

2#两处阵列涡流检测显示信号,其呈现裂纹的信号

特征。

图 7 阵列涡流检测异常信号位置示意

图 8 两处典型缺陷的阵列涡流检测信号

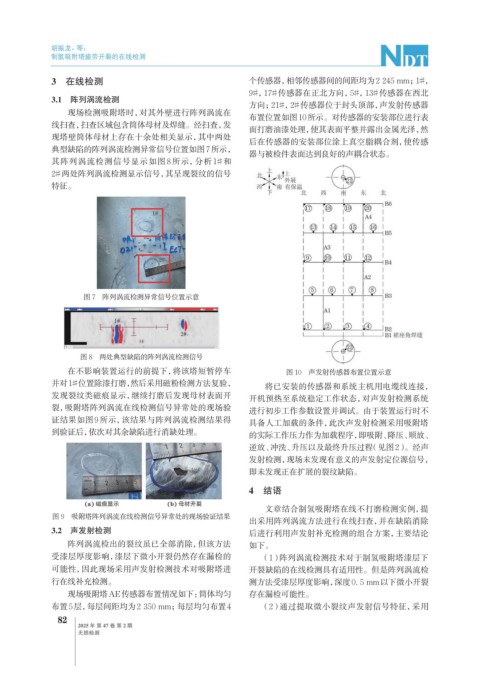

在不影响装置运行的前提下,将该塔短暂停车 图 10 声发射传感器布置位置示意

并对1#位置除漆打磨, 然后采用磁粉检测方法复验, 将已安装的传感器和系统主机用电缆线连接,

发现裂纹类磁痕显示,继续打磨后发现母材表面开 开机预热至系统稳定工作状态,对声发射检测系统

裂,吸附塔阵列涡流在线检测信号异常处的现场验 进行初步工作参数设置并调试。由于装置运行时不

证结果如图9所示,该结果与阵列涡流检测结果得 具备人工加载的条件,此次声发射检测采用吸附塔

到验证后,依次对其余缺陷进行消缺处理。 的实际工作压力作为加载程序,即吸附、降压、顺放、

逆放、冲洗、升压以及最终升压过程(见图2)。经声

发射检测,现场未发现有意义的声发射定位源信号,

即未发现正在扩展的裂纹缺陷。

4 结语

文章结合制氢吸附塔在线不打磨检测实例,提

图 9 吸附塔阵列涡流在线检测信号异常处的现场验证结果

出采用阵列涡流方法进行在线扫查,并在缺陷消除

3.2 声发射检测 后进行利用声发射补充检测的组合方案,主要结论

阵列涡流检出的裂纹虽已全部消除,但该方法 如下。

受漆层厚度影响,漆层下微小开裂仍然存在漏检的 (1)阵列涡流检测技术对于制氢吸附塔漆层下

可能性,因此现场采用声发射检测技术对吸附塔进 开裂缺陷的在线检测具有适用性。但是阵列涡流检

行在线补充检测。 测方法受漆层厚度影响,深度0. 5 mm以下微小开裂

现场吸附塔AE传感器布置情况如下: 筒体均匀 存在漏检可能性。

布置5层,每层间距均为2 350 mm;每层均匀布置4 (2)通过提取微小裂纹声发射信号特征,采用

82

2025 年 第 47 卷 第 2 期

无损检测