Page 78 - 无损检测2025年第一期

P. 78

刘永生,等:

锆合金包壳氧化膜厚度涡流检测探头仿真优化与设计

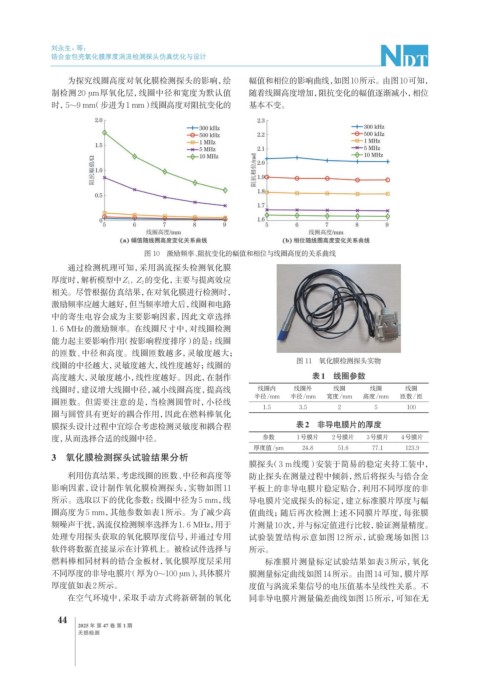

为探究线圈高度对氧化膜检测探头的影响,绘 幅值和相位的影响曲线,如图10所示。由图10可知,

制检测20 μm厚氧化层,线圈中径和宽度为默认值 随着线圈高度增加,阻抗变化的幅值逐渐减小,相位

时,5~9 mm(步进为1 mm)线圈高度对阻抗变化的 基本不变。

图 10 激励频率、阻抗变化的幅值和相位与线圈高度的关系曲线

通过检测机理可知,采用涡流探头检测氧化膜

厚度时,解析模型中Z 1 , Z 2 的变化,主要与提离效应

相关。尽管根据仿真结果,在对氧化膜进行检测时,

激励频率应越大越好,但当频率增大后,线圈和电路

中的寄生电容会成为主要影响因素,因此文章选择

1. 6 MHz的激励频率。在线圈尺寸中,对线圈检测

能力起主要影响作用(按影响程度排序)的是:线圈

的匝数、中径和高度。线圈匝数越多,灵敏度越大;

图 11 氧化膜检测探头实物

线圈的中径越大,灵敏度越大,线性度越好;线圈的

高度越大,灵敏度越小,线性度越好。因此,在制作 表1 线圈参数

线圈时,建议增大线圈中径,减小线圈高度,提高线 线圈内 线圈外 线圈 线圈 线圈

半径/mm 半径/mm 宽度/mm 高度/mm 匝数/匝

圈匝数。但需要注意的是,当检测圆管时,小径线

1.5 3.5 2 5 100

圈与圆管具有更好的耦合作用,因此在燃料棒氧化

膜探头设计过程中宜综合考虑检测灵敏度和耦合程 表2 非导电膜片的厚度

度,从而选择合适的线圈中径。 参数 1号膜片 2号膜片 3号膜片 4号膜片

厚度值/μm 24.8 51.6 77.1 123.9

3 氧化膜检测探头试验结果分析

膜探头(3 m线缆)安装于简易的稳定夹持工装中,

利用仿真结果,考虑线圈的匝数、中径和高度等 防止探头在测量过程中倾斜,然后将探头与锆合金

影响因素,设计制作氧化膜检测探头,实物如图11 平板上的非导电膜片稳定贴合,利用不同厚度的非

所示。选取以下的优化参数:线圈中径为5 mm,线 导电膜片完成探头的标定,建立标准膜片厚度与幅

圈高度为5 mm,其他参数如表1所示。为了减少高 值曲线;随后再次检测上述不同膜片厚度,每张膜

频噪声干扰,涡流仪检测频率选择为1. 6 MHz,用于 片测量10次,并与标定值进行比较,验证测量精度。

处理专用探头获取的氧化膜厚度信号,并通过专用 试验装置结构示意如图 12 所示,试验现场如图 13

软件将数据直接显示在计算机上。被检试件选择与 所示。

燃料棒相同材料的锆合金板材,氧化膜厚度层采用 标准膜片测量标定试验结果如表3所示,氧化

不同厚度的非导电膜片(厚为0~100 μm),具体膜片 膜测量标定曲线如图14所示。由图14可知,膜片厚

厚度值如表2所示。 度值与涡流采集信号的电压值基本呈线性关系。不

在空气环境中,采取手动方式将新研制的氧化 同非导电膜片测量偏差曲线如图15所示,可知在无

44

2025 年 第 47 卷 第 1 期

无损检测