Page 75 - 无损检测2025年第一期

P. 75

刘永生,等:

锆合金包壳氧化膜厚度涡流检测探头仿真优化与设计

管内,两端装有绝热块、压紧弹簧和上下端塞,经焊

接密封形成燃料元件。燃料元件在堆内长期处于高

温高放射性等极端腐蚀工况下,燃料棒的锆合金包壳

上极易出现腐蚀现象并在锆合金表面形成一层致密

均匀、光亮的薄氧化膜,其主要成分为氧化锆。氧化

锆在常温下表现为绝缘体,具有极高的电阻率。然而,

在高温条件下,氧化锆的导电性会显著增强,因此在

反应堆停堆期间的氧化膜厚度检测时,氧化膜可视为

不导电材料。其中氧化膜厚度随着锆合金腐蚀时间

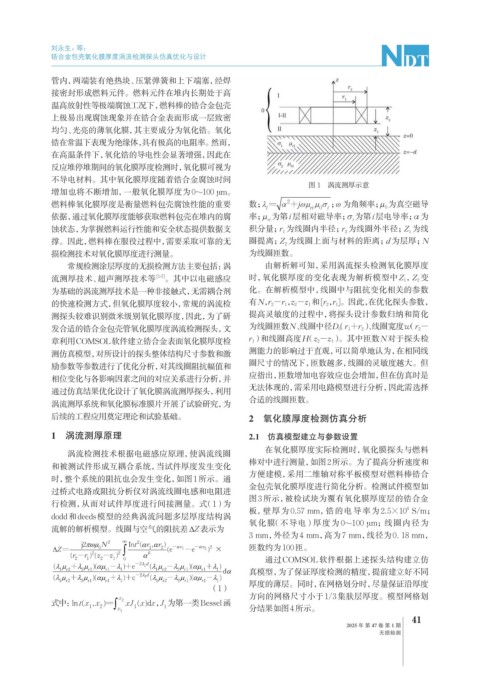

图 1 涡流测厚示意

增加也将不断增加,一般氧化膜厚度为0~100 μm。

燃料棒氧化膜厚度是衡量燃料包壳腐蚀性能的重要 数; = λ i 2 + α jωμ μ σ ;ω 为角频率;μ 为真空磁导

i

ri

0

0

依据,通过氧化膜厚度能够获取燃料包壳在堆内的腐 率; μ 为第i层相对磁导率;σ 为第i层电导率;α 为

i

ri

蚀状态,为掌握燃料运行性能和安全状态提供数据支 积分量;r 为线圈内半径;r 为线圈外半径;Z 为线

2

1

1

撑。因此,燃料棒在服役过程中,需要采取可靠的无 圈提离;Z 为线圈上面与材料的距离;d为层厚; N

2

损检测技术对氧化膜厚度进行测量。 为线圈匝数。

常规检测涂层厚度的无损检测方法主要包括:涡 由解析解可知,采用涡流探头检测氧化膜厚度

流测厚技术、超声测厚技术等 [1-7] 。其中以电磁感应 时,氧化膜厚度的变化表现为解析模型中Z 1 , Z 2 变

为基础的涡流测厚技术是一种非接触式,无需耦合剂 化。在解析模型中,线圈中与阻抗变化相关的参数

的快速检测方式,但氧化膜厚度较小,常规的涡流检 有N, r 2 -r 1 , z 2 -z 1 和[r 2 , r 1 ]。因此,在优化探头参数,

测探头较难识别微米级别氧化膜厚度,因此,为了研 提高灵敏度的过程中,将探头设计参数归纳和简化

发合适的锆合金包壳管氧化膜厚度涡流检测探头,文 为线圈匝数N、线圈中径D 0 (r 1 +r 2 )、线圈宽度w (r 2 -

章利用COMSOL软件建立锆合金表面氧化膜厚度检 r 1 )和线圈高度H (z 2 -z 1 )。其中匝数N对于探头检

测仿真模型,对所设计的探头整体结构尺寸参数和激 测能力的影响过于直观,可以简单地认为,在相同线

励参数等参数进行了优化分析,对其线圈阻抗幅值和 圈尺寸的情况下,匝数越多,线圈的灵敏度越大。但

应指出,匝数增加电容效应也会增加,但在仿真时是

相位变化与各影响因素之间的对应关系进行分析,并

无法体现的,需采用电路模型进行分析,因此需选择

通过仿真结果优化设计了氧化膜涡流测厚探头,利用

合适的线圈匝数。

涡流测厚系统和氧化膜标准膜片开展了试验研究,为

后续的工程应用奠定理论和试验基础。 2 氧化膜厚度检测仿真分析

1 涡流测厚原理 2.1 仿真模型建立与参数设置

在氧化膜厚度实际检测时,氧化膜探头与燃料

涡流检测技术根据电磁感应原理,使涡流线圈

棒对中进行测量,如图2所示。为了提高分析速度和

和被测试件形成互耦合系统,当试件厚度发生变化

方便建模,采用二维轴对称平板模型对燃料棒锆合

时,整个系统的阻抗也会发生变化,如图1所示。通

金包壳氧化膜厚度进行简化分析。检测试件模型如

过桥式电路或阻抗分析仪对涡流线圈电感和电阻进

图3所示,被检试块为覆有氧化膜厚度层的锆合金

行检测,从而对试件厚度进行间接测量。式(1)为

板,壁厚为 0.57 mm,锆的电导率为 2.5×10 S/m;

6

dodd和deeds模型的经典涡流问题多层厚度结构涡

氧化膜(不导电)厚度为 0~100 μm;线圈内径为

流解的解析模型。线圈与空气的阻抗差∆Z表示为

3 mm,外径为4 mm,高为7 mm,线径为0. 18 mm,

匝数约为100匝。

通过COMSOL软件根据上述探头结构建立仿

真模型,为了保证厚度检测的精度,提前建立好不同

厚度的薄层。同时,在网格划分时,尽量保证沿厚度

(1) 方向的网格尺寸小于1/3集肤层厚度。模型网格划

式中: ln ( ,t x x )= x 2 xJ ( )dx,J 为第一类Bessel函

x

1 2 x 1 1 分结果如图4所示。

1

41

2025 年 第 47 卷 第 1 期

无损检测