Page 46 - 无损检测2025年第一期

P. 46

阮隽宇,等:

基于缺陷漏磁信号特征值的管道缺陷量化分析

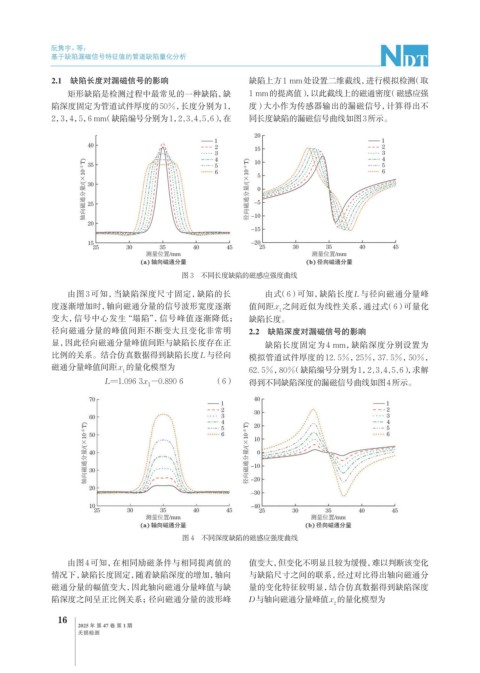

2.1 缺陷长度对漏磁信号的影响 缺陷上方1 mm处设置二维截线,进行模拟检测(取

矩形缺陷是检测过程中最常见的一种缺陷,缺 1 mm的提离值),以此截线上的磁通密度(磁感应强

陷深度固定为管道试件厚度的50%,长度分别为1, 度)大小作为传感器输出的漏磁信号,计算得出不

2,3,4,5,6 mm(缺陷编号分别为1,2,3,4,5,6),在 同长度缺陷的漏磁信号曲线如图3所示。

图 3 不同长度缺陷的磁感应强度曲线

由图 3 可知,当缺陷深度尺寸固定,缺陷的长 由式(6)可知,缺陷长度L与径向磁通分量峰

度逐渐增加时,轴向磁通分量的信号波形宽度逐渐 值间距x 之间近似为线性关系,通过式(6)可量化

1

变大,信号中心发生“塌陷”,信号峰值逐渐降低; 缺陷长度。

径向磁通分量的峰值间距不断变大且变化非常明 2.2 缺陷深度对漏磁信号的影响

显,因此径向磁通分量峰值间距与缺陷长度存在正 缺陷长度固定为 4 mm,缺陷深度分别设置为

比例的关系。结合仿真数据得到缺陷长度L与径向 模拟管道试件厚度的12. 5%,25%,37. 5%,50%,

磁通分量峰值间距x 的量化模型为

1 62. 5%,80%(缺陷编号分别为1,2,3,4,5,6),求解

x

L =1.096 3 -0.890 6 (6) 得到不同缺陷深度的漏磁信号曲线如图4所示。

1

图 4 不同深度缺陷的磁感应强度曲线

由图4可知,在相同励磁条件与相同提离值的 值变大,但变化不明显且较为缓慢,难以判断该变化

情况下,缺陷长度固定,随着缺陷深度的增加,轴向 与缺陷尺寸之间的联系,经过对比得出轴向磁通分

磁通分量的幅值变大,因此轴向磁通分量峰值与缺 量的变化特征较明显,结合仿真数据得到缺陷深度

陷深度之间呈正比例关系;径向磁通分量的波形峰 D与轴向磁通分量峰值x 的量化模型为

2

16

2025 年 第 47 卷 第 1 期

无损检测