Page 42 - 无损检测2025年第一期

P. 42

潘建浩,等:

蒸汽发生器传热管 - 抗振条间隙的涡流测量方法

测量结果的误差产生原因可能有两方面:一是

采集中Bobbin探头在弯管段上存在对中性偏差,导

致探头线圈与抗振条的距离发生变化;二是数据分

析过程中,弯管段噪声较大,信号框选时很难区分抗

振条与噪声信号的界限。但是在测量误差满足要求

时,其能够代表抗振条间隙测量的一般规律。

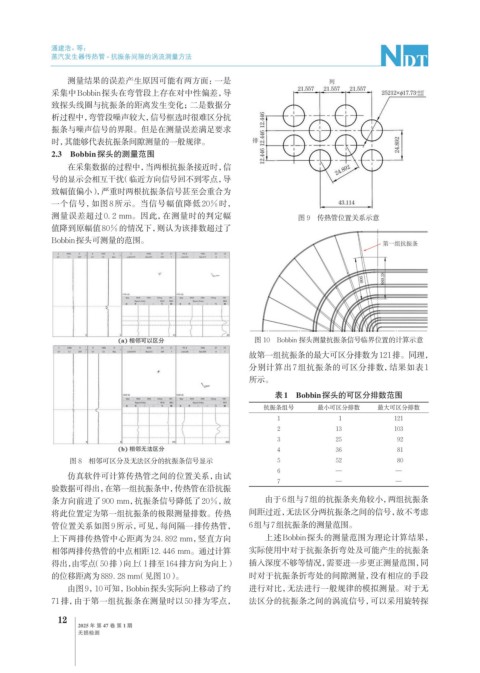

2.3 Bobbin探头的测量范围

在采集数据的过程中,当两根抗振条接近时,信

号的显示会相互干扰(临近方向信号回不到零点,导

致幅值偏小),严重时两根抗振条信号甚至会重合为

一个信号,如图 8 所示。当信号幅值降低 20%时,

测量误差超过 0. 2 mm。因此,在测量时的判定幅 图 9 传热管位置关系示意

值降到原幅值80%的情况下,则认为该排数超过了

Bobbin探头可测量的范围。

图 10 Bobbin 探头测量抗振条信号临界位置的计算示意

故第一组抗振条的最大可区分排数为121排。同理,

分别计算出 7 组抗振条的可区分排数,结果如表 1

所示。

表1 Bobbin探头的可区分排数范围

抗振条组号 最小可区分排数 最大可区分排数

1 1 121

2 13 103

3 25 92

4 36 81

图 8 相邻可区分及无法区分的抗振条信号显示 5 52 80

6 — —

仿真软件可计算传热管之间的位置关系,由试

7 — —

验数据可得出,在第一组抗振条中,传热管在沿抗振

条方向前进了900 mm,抗振条信号降低了20%,故 由于6组与7组的抗振条夹角较小,两组抗振条

将此位置定为第一组抗振条的极限测量排数。传热 间距过近,无法区分两抗振条之间的信号,故不考虑

管位置关系如图9所示,可见,每间隔一排传热管, 6组与7组抗振条的测量范围。

上下两排传热管中心距离为24. 892 mm,竖直方向 上述Bobbin探头的测量范围为理论计算结果,

相邻两排传热管的中点相距12. 446 mm。通过计算 实际使用中对于抗振条折弯处及可能产生的抗振条

得出,由零点(50排) 向上(1排至164排方向为向上) 插入深度不够等情况,需要进一步更正测量范围,同

的位移距离为889. 28 mm(见图10)。 时对于抗振条折弯处的间隙测量,没有相应的手段

由图9,10可知,Bobbin探头实际向上移动了约 进行对比,无法进行一般规律的模拟测量。对于无

71排,由于第一组抗振条在测量时以50排为零点, 法区分的抗振条之间的涡流信号,可以采用旋转探

12

2025 年 第 47 卷 第 1 期

无损检测