Page 47 - 无损检测2025年第一期

P. 47

阮隽宇,等:

基于缺陷漏磁信号特征值的管道缺陷量化分析

x

D =0.061 -0.534 4 (7)

2

由式(7)可知,缺陷深度D与轴向磁通分量峰

值x 2 之间呈线性关系,通过式(7)可量化缺陷深度。

2.3 缺陷截面形状对漏磁信号的影响

为研究不同缺陷截面形状对漏磁信号的影响,

对不同截面形状的缺陷进行仿真分析,在相同的励

磁条件下,缺陷长度固定为4 mm,缺陷深度固定为

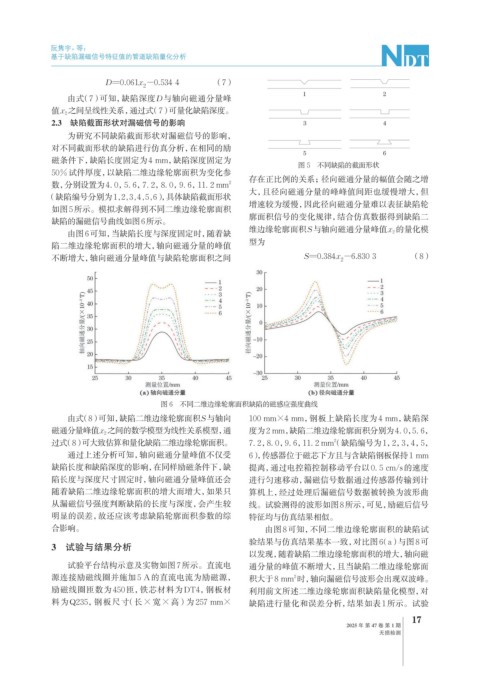

图 5 不同缺陷的截面形状

50%试件厚度,以缺陷二维边缘轮廓面积为变化参

存在正比例的关系;径向磁通分量的幅值会随之增

数,分别设置为4. 0,5. 6,7. 2,8. 0,9. 6,11. 2 mm 2

大,且径向磁通分量的峰峰值间距也缓慢增大,但

(缺陷编号分别为1,2,3,4,5,6),具体缺陷截面形状

增速较为缓慢,因此径向磁通分量难以表征缺陷轮

如图5所示。模拟求解得到不同二维边缘轮廓面积

廓面积信号的变化规律,结合仿真数据得到缺陷二

缺陷的漏磁信号曲线如图6所示。

维边缘轮廓面积S与轴向磁通分量峰值x 2 的量化模

由图6可知,当缺陷长度与深度固定时,随着缺

型为

陷二维边缘轮廓面积的增大,轴向磁通分量的峰值

不断增大,轴向磁通分量峰值与缺陷轮廓面积之间 S =0.384x 2 -6.830 3 (8)

图 6 不同二维边缘轮廓面积缺陷的磁感应强度曲线

由式(8)可知,缺陷二维边缘轮廓面积S与轴向 100 mm×4 mm,钢板上缺陷长度为4 mm,缺陷深

磁通分量峰值x 2 之间的数学模型为线性关系模型,通 度为2 mm,缺陷二维边缘轮廓面积分别为4. 0,5. 6,

过式(8)可大致估算和量化缺陷二维边缘轮廓面积。 7. 2,8. 0,9. 6,11. 2 mm(缺陷编号为1,2,3,4,5,

2

通过上述分析可知,轴向磁通分量峰值不仅受 6),传感器位于磁芯下方且与含缺陷钢板保持1 mm

缺陷长度和缺陷深度的影响,在同样励磁条件下,缺 提离,通过电控箱控制移动平台以0. 5 cm/s的速度

陷长度与深度尺寸固定时,轴向磁通分量峰值还会 进行匀速移动,漏磁信号数据通过传感器传输到计

随着缺陷二维边缘轮廓面积的增大而增大,如果只 算机上,经过处理后漏磁信号数据被转换为波形曲

从漏磁信号强度判断缺陷的长度与深度,会产生较 线。试验测得的波形如图8所示,可见,励磁后信号

明显的误差,故还应该考虑缺陷轮廓面积参数的综 特征均与仿真结果相似。

合影响。 由图8可知,不同二维边缘轮廓面积的缺陷试

验结果与仿真结果基本一致,对比图6(a)与图8可

3 试验与结果分析

以发现,随着缺陷二维边缘轮廓面积的增大,轴向磁

试验平台结构示意及实物如图7所示。直流电 通分量的峰值不断增大,且当缺陷二维边缘轮廓面

源连接励磁线圈并施加5 A的直流电流为励磁源, 积大于8 mm 时,轴向漏磁信号波形会出现双波峰。

2

励磁线圈匝数为 450 匝,铁芯材料为DT4,钢板材 利用前文所述二维边缘轮廓面积缺陷量化模型,对

料为Q235,钢板尺寸(长×宽×高)为 257 mm× 缺陷进行量化和误差分析,结果如表1所示。试验

17

2025 年 第 47 卷 第 1 期

无损检测