Page 79 - 无损检测2024年第十二期

P. 79

孔 超,等:

管道压电超声裂纹内检测技术进展

1 油气管道裂纹内检测技术

长输油气管道内检测技术是利用管输介质(石

油或天然气)驱动内检测装置在管道内随介质运行,

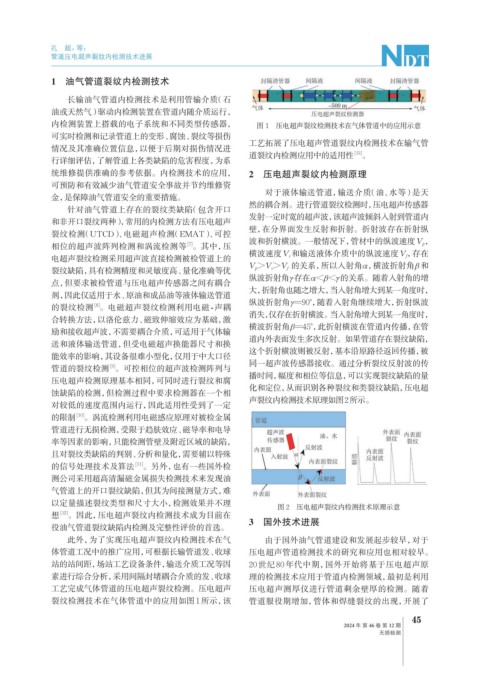

内检测装置上搭载的电子系统和不同类型传感器, 图 1 压电超声裂纹检测技术在气体管道中的应用示意

可实时检测和记录管道上的变形、腐蚀、裂纹等损伤

工艺拓展了压电超声管道裂纹内检测技术在输气管

情况及其准确位置信息,以便于后期对损伤情况进

道裂纹内检测应用中的适用性 [13] 。

行详细评估,了解管道上各类缺陷的危害程度,为系

统维修提供准确的参考依据。内检测技术的应用, 2 压电超声裂纹内检测原理

可预防和有效减少油气管道安全事故并节约维修资

对于液体输送管道,输送介质(油、水等)是天

金,是保障油气管道安全的重要措施。

然的耦合剂。进行管道裂纹检测时,压电超声传感器

针对油气管道上存在的裂纹类缺陷(包含开口

发射一定时宽的超声波,该超声波倾斜入射到管道内

和非开口裂纹两种),常用的内检测方法有压电超声

壁,在分界面发生反射和折射。折射波存在折射纵

裂纹检测(UTCD)、电磁超声检测(EMAT)、可控

波和折射横波。一般情况下,管材中的纵波速度V p ,

相位的超声波阵列检测和涡流检测等 。其中,压

[7]

横波速度V s 和输送液体介质中的纵波速度V f ,存在

电超声裂纹检测采用超声波直接检测被检管道上的

V p >V s >V f 的关系,所以入射角α,横波折射角β 和

裂纹缺陷,具有检测精度和灵敏度高、量化准确等优

纵波折射角γ 存在α<β<γ 的关系。随着入射角的增

点,但要求被检管道与压电超声传感器之间有耦合

剂,因此仅适用于水、原油和成品油等液体输送管道 大,折射角也随之增大,当入射角增大到某一角度时,

纵波折射角γ=90°,随着入射角继续增大,折射纵波

[8]

的裂纹检测 。电磁超声裂纹检测利用电磁-声耦

消失,仅存在折射横波。当入射角增大到某一角度时,

合转换方法,以洛伦兹力、磁致伸缩效应为基础,激

横波折射角β=45°,此折射横波在管道内传播,在管

励和接收超声波,不需要耦合介质,可适用于气体输

道内外表面发生多次反射。如果管道存在裂纹缺陷,

送和液体输送管道,但受电磁超声换能器尺寸和换

能效率的影响,其设备很难小型化,仅用于中大口径 这个折射横波则被反射,基本沿原路径返回传播,被

同一超声波传感器接收。通过分析裂纹反射波的传

管道的裂纹检测 。可控相位的超声波检测阵列与

[9]

播时间,幅度和相位等信息,可以实现裂纹缺陷的量

压电超声检测原理基本相同,可同时进行裂纹和腐

化和定位,从而识别各种裂纹和类裂纹缺陷,压电超

蚀缺陷的检测,但检测过程中要求检测器在一个相

声裂纹内检测技术原理如图2所示。

对较低的速度范围内运行,因此适用性受到了一定

的限制 [10] 。涡流检测利用电磁感应原理对被检金属

管道进行无损检测,受限于趋肤效应、磁导率和电导

率等因素的影响,只能检测管壁及附近区域的缺陷,

且对裂纹类缺陷的判别、分析和量化,需要辅以特殊

的信号处理技术及算法 [11] 。另外,也有一些国外检

测公司采用超高清漏磁金属损失检测技术来发现油

气管道上的开口裂纹缺陷,但其为间接测量方式,难

以定量描述裂纹类型和尺寸大小,检测效果并不理

图 2 压电超声裂纹内检测技术原理示意

想 [12] 。因此,压电超声裂纹内检测技术成为目前在

3 国外技术进展

役油气管道裂纹缺陷内检测及完整性评价的首选。

此外,为了实现压电超声裂纹内检测技术在气 由于国外油气管道建设和发展起步较早,对于

体管道工况中的推广应用,可根据长输管道发、收球 压电超声管道检测技术的研究和应用也相对较早。

站的站间距,场站工艺设备条件,输送介质工况等因 20 世纪 80 年代中期,国外开始将基于压电超声原

素进行综合分析,采用间隔封堵耦合介质的发、收球 理的检测技术应用于管道内检测领域,最初是利用

工艺完成气体管道的压电超声裂纹检测。压电超声 压电超声测厚仪进行管道剩余壁厚的检测。随着

裂纹检测技术在气体管道中的应用如图1所示,该 管道服役期增加,管体和焊缝裂纹的出现,开展了

45

2024 年 第 46 卷 第 12 期

无损检测