Page 81 - 无损检测2024年第十二期

P. 81

孔 超,等:

管道压电超声裂纹内检测技术进展

该公司的压电超声复合检测技术可集几何测

径、裂纹检测等功能于一体,可通过一次检测,完成

多种功能的检测,因此具有高效性和低成本的特点。

该公司在包括欧美的全球30多个国家和地区设立了

技术服务机构,为液体输送管道的压电超声检测技

图 5 ROCD UT-A 型环向裂纹压电超声检测设备实物 术提供解决方案和一站式服务。

俄罗斯、加拿大、美国和墨西哥等国的长输原油管道

4 国内技术进展

检测中进行了广泛的商业应用,累计检测里程超过

30×10 km,是欧洲拥有压电超声检测技术最完备 由于管道压电超声裂纹内检测技术对材料科

4

的技术公司。 学、电子技术和裂纹检测机理和基础研究的要求较

3.3 德国NDT公司技术进展 高,我国的管道压电超声裂纹内检测技术起步较

德国的NDT公司是一家专注压电超声检测技 晚 [25] ,同济大学声学研究所的刘镇清等 [26] 较为全面

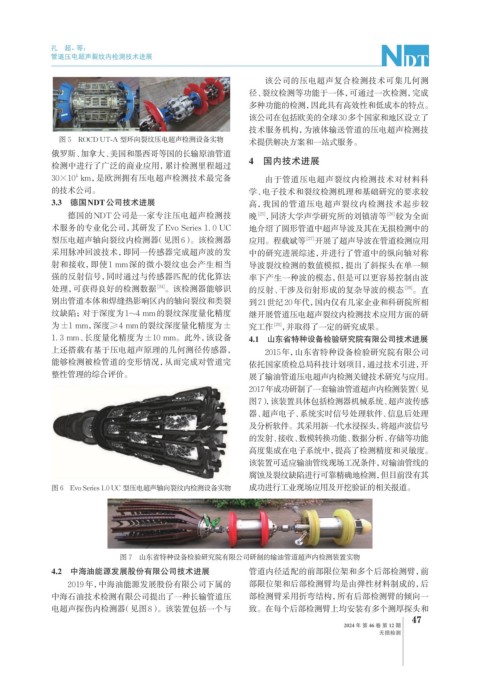

术服务的专业化公司,其研发了Evo Series 1. 0 UC 地介绍了圆形管道中超声导波及其在无损检测中的

型压电超声轴向裂纹内检测器(见图6)。该检测器 应用。程载斌等 [27] 开展了超声导波在管道检测应用

采用脉冲回波技术,即同一传感器完成超声波的发 中的研究进展综述,并进行了管道中的纵向轴对称

射和接收,即使1 mm深的微小裂纹也会产生相当 导波裂纹检测的数值模拟,提出了斜探头在单一频

强的反射信号,同时通过与传感器匹配的优化算法 率下产生一种波的模态,但是可以更容易控制由波

处理,可获得良好的检测数据 [24] 。该检测器能够识 的反射、干涉及衍射形成的复杂导波的模态 [28] 。直

别出管道本体和焊缝热影响区内的轴向裂纹和类裂 到21世纪20年代,国内仅有几家企业和科研院所相

纹缺陷;对于深度为1~4 mm的裂纹深度量化精度 继开展管道压电超声裂纹内检测技术应用方面的研

为±1 mm,深度≥4 mm的裂纹深度量化精度为± 究工作 [29] ,并取得了一定的研究成果。

1. 3 mm、长度量化精度为±10 mm。此外,该设备 4.1 山东省特种设备检验研究院有限公司技术进展

上还搭载有基于压电超声原理的几何测径传感器, 2015年,山东省特种设备检验研究院有限公司

能够检测被检管道的变形情况,从而完成对管道完 依托国家质检总局科技计划项目,通过技术引进,开

整性管理的综合评价。 展了输油管道压电超声内检测关键技术研究与应用。

2017年成功研制了一套输油管道超声内检测装置 (见

图7) ,该装置具体包括检测器机械系统、超声波传感

器、超声电子、系统实时信号处理软件、信息后处理

及分析软件。其采用新一代水浸探头,将超声波信号

的发射、接收、数模转换功能、数据分析、存储等功能

高度集成在电子系统中,提高了检测精度和灵敏度。

该装置可适应输油管线现场工况条件,对输油管线的

腐蚀及裂纹缺陷进行可靠精确地检测,但目前没有其

图 6 Evo Series 1.0 UC 型压电超声轴向裂纹内检测设备实物 成功进行工业现场应用及开挖验证的相关报道。

图 7 山东省特种设备检验研究院有限公司研制的输油管道超声内检测装置实物

4.2 中海油能源发展股份有限公司技术进展 管道内径适配的前部限位架和多个后部检测臂,前

2019年,中海油能源发展股份有限公司下属的 部限位架和后部检测臂均是由弹性材料制成的,后

中海石油技术检测有限公司提出了一种长输管道压 部检测臂采用折弯结构,所有后部检测臂的倾向一

电超声探伤内检测器(见图8) 。该装置包括一个与 致。在每个后部检测臂上均安装有多个测厚探头和

47

2024 年 第 46 卷 第 12 期

无损检测