Page 82 - 无损检测2024年第十二期

P. 82

孔 超,等:

管道压电超声裂纹内检测技术进展

头的支撑结构部分,缺少对应的超声激励电子系统、

数据存储单元及形成内检测装置的成套封装结构,

因此不具备工业化现场应用的能力和条件 [30] 。

4.3 苏州普莱瑞检测科技有限公司技术进展

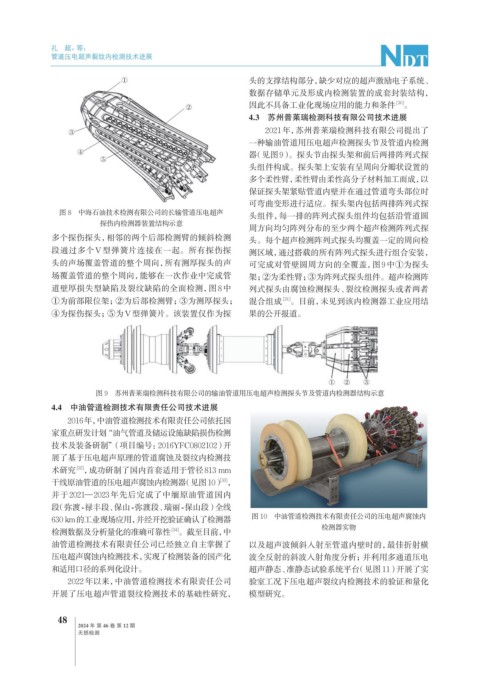

2021年,苏州普莱瑞检测科技有限公司提出了

一种输油管道用压电超声检测探头节及管道内检测

器(见图9)。探头节由探头架和前后两排阵列式探

头组件构成。探头架上安装有呈周向分瓣状设置的

多个柔性臂,柔性臂由柔性高分子材料加工而成,以

保证探头架紧贴管道内壁并在通过管道弯头部位时

可弯曲变形进行适应。探头架内包括两排阵列式探

图 8 中海石油技术检测有限公司的长输管道压电超声

头组件,每一排的阵列式探头组件均包括沿管道圆

探伤内检测器装置结构示意

周方向均匀阵列分布的至少两个超声检测阵列式探

多个探伤探头,相邻的两个后部检测臂的倾斜检测 头。每个超声检测阵列式探头均覆盖一定的周向检

段通过多个V型弹簧片连接在一起。所有探伤探 测区域,通过搭载的所有阵列式探头进行组合安装,

头的声场覆盖管道的整个周向,所有测厚探头的声 可完成对管壁圆周方向的全覆盖,图9中①为探头

场覆盖管道的整个周向,能够在一次作业中完成管 架;②为柔性臂;③为阵列式探头组件。超声检测阵

道壁厚损失型缺陷及裂纹缺陷的全面检测,图8中 列式探头由腐蚀检测探头、裂纹检测探头或者两者

①为前部限位架;②为后部检测臂;③为测厚探头; 混合组成 [31] 。目前,未见到该内检测器工业应用结

④为探伤探头;⑤为V型弹簧片。该装置仅作为探 果的公开报道。

图 9 苏州普莱瑞检测科技有限公司的输油管道用压电超声检测探头节及管道内检测器结构示意

4.4 中油管道检测技术有限责任公司技术进展

2016年, 中油管道检测技术有限责任公司依托国

家重点研发计划“油气管道及储运设施缺陷损伤检测

技术及装备研制”(项目编号:2016YFC0802102)开

展了基于压电超声原理的管道腐蚀及裂纹内检测技

[32]

术研究 ,成功研制了国内首套适用于管径813 mm

干线原油管道的压电超声腐蚀内检测器(见图10) ,

[33]

并于2021—2023年先后完成了中缅原油管道国内

段(弥渡-禄丰段、保山-弥渡段、瑞丽-保山段)全线

630 km的工业现场应用, 并经开挖验证确认了检测器 图 10 中油管道检测技术有限责任公司的压电超声腐蚀内

检测器实物

检测数据及分析量化的准确可靠性 。截至目前,中

[34]

油管道检测技术有限责任公司已经独立自主掌握了 以及超声波倾斜入射至管道内壁时的,最佳折射横

压电超声腐蚀内检测技术,实现了检测装备的国产化 波全反射的斜波入射角度分析;并利用多通道压电

和适用口径的系列化设计。 超声静态、准静态试验系统平台(见图11)开展了实

2022年以来,中油管道检测技术有限责任公司 验室工况下压电超声裂纹内检测技术的验证和量化

开展了压电超声管道裂纹检测技术的基础性研究, 模型研究。

48

2024 年 第 46 卷 第 12 期

无损检测