Page 122 - 无损检测2024年第八期

P. 122

胡 昆,等:

复合材料气瓶缠绕层的内部缺陷检测

检测方法、工业CT 方法检测缠绕层内部缺陷。笔 响,缠绕层可能出现的内部缺陷类型有夹杂、空隙、

者在明确缠绕层内部缺陷对气瓶性能影响的基础 基体开裂、纤维/基体脱黏、 分层、纤维断裂等。

上,对比分析了声发射检测方法、红外热成像检测 1.2 内部缺陷的影响分析

方法、工业 CT 方法等缠绕层内部缺陷检测方法, 缠绕层内部缺陷的存在会严重影响气瓶的承

提出了多方法结合的检测方式。 压性能,对其进行相关研究时,当前内部缺陷的制

作手段主要有外部冲击产生内部缺陷及预制内部

1 缠绕层的内部缺陷类型与影响分析

缺陷。缠绕层内部缺陷的相关研究如表 1 所示,

1.1 缠绕层的内部缺陷类型 可见,内部缺陷的存在可导致水压爆破压力下降

复合气瓶在生产过程中可能存在微小空隙等问 9%~69%,疲劳失效次数下降72. 9%,即气瓶耐压

题,且在后续试验或使用过程中,亦可能受瓶体内压 性能、耐疲劳性能显著下降。因此,为了提高复合

循环、内胆与缠绕层复合材料线膨胀系数的差异、弹 材料气瓶的安全性,需要开展缠绕层内部缺陷的检

性模量、延伸率差异以及外部冲击等诸多因素的影 测方法研究。

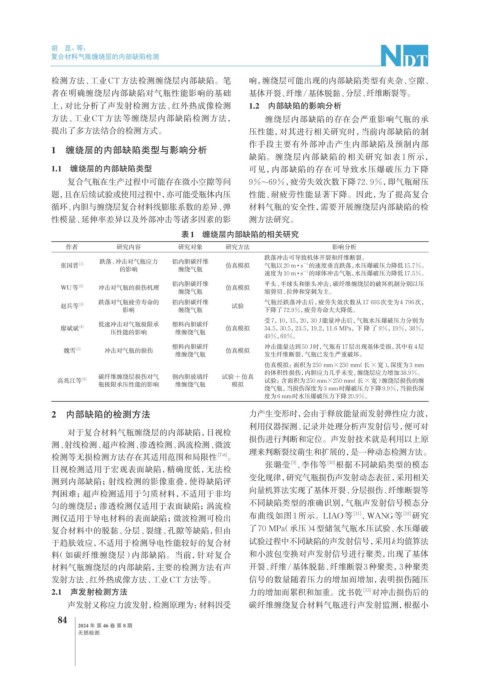

表1 缠绕层内部缺陷的相关研究

作者 研究内容 研究对象 研究方法 影响分析

跌落冲击可导致机体开裂和纤维断裂。

跌落、冲击对气瓶应力 铝内胆碳纤维

张国晋 [1] 仿真模拟 气瓶以20 m · s 的速度垂直跌落,水压爆破压力降低15.7%。

-1

的影响 缠绕气瓶

-1

速度为10 m · s 的球体冲击气瓶,水压爆破压力降低17.5%。

铝内胆碳纤维 平头、半球头和锥头冲击,碳纤维缠绕层的破坏机制分别以压

WU等 [2] 冲击对气瓶的损伤机理 仿真模拟

缠绕气瓶 缩剪切、拉伸和穿刺为主。

跌落对气瓶疲劳寿命的 铝内胆碳纤维 气瓶经跌落冲击后,疲劳失效次数从17 693次变为4 796次,

赵兵等 [3] 试验

影响 缠绕气瓶 下降了72.9%,疲劳寿命大大降低。

受7,10,15,20,30 J能量冲击后,气瓶水压爆破压力分别为

低速冲击对气瓶极限承 塑料内胆碳纤

廖斌斌 [4] 仿真模拟 34.5,30.5,23.5,19.2,11.6 MPa,下降了 9%,19%,38%,

压性能的影响 维缠绕气瓶

49%,69%。

塑料内胆碳纤 冲击能量达到50 J时,气瓶有17层出现基体受损,其中有4层

魏雪 [5] 冲击对气瓶的损伤 仿真模拟

维缠绕气瓶 发生纤维断裂,气瓶已发生严重破坏。

仿真模拟:面积为250 mm×250 mm(长×宽),深度为3 mm

的体积性损伤,内胆应力几乎未变,缠绕层应力增加38.9%。

碳纤维缠绕层损伤对气 钢内胆玻璃纤 试验+仿真

高兆江等 [6] 试验:含面积为250 mm×250 mm(长×宽)缠绕层损伤的缠

瓶极限承压性能的影响 维缠绕气瓶 模拟

绕气瓶,当损伤深度为3 mm时爆破压力下降9.9%,当损伤深

度为6 mm时水压爆破压力下降20.9%。

2 内部缺陷的检测方法 力产生变形时,会由于释放能量而发射弹性应力波,

利用仪器探测、记录并处理分析声发射信号,便可对

对于复合材料气瓶缠绕层的内部缺陷,目视检

损伤进行判断和定位。声发射技术就是利用以上原

测、射线检测、超声检测、渗透检测、涡流检测、微波

理来判断裂纹萌生和扩展的,是一种动态检测方法。

检测等无损检测方法存在其适用范围和局限性 [7-8] 。

张璐莹 、李伟等 [10] 根据不同缺陷类型的模态

[9]

目视检测适用于宏观表面缺陷,精确度低,无法检

变化规律,研究气瓶损伤声发射动态表征,采用相关

测到内部缺陷;射线检测的影像重叠,使得缺陷评

向量机算法实现了基体开裂、分层损伤、纤维断裂等

判困难;超声检测适用于匀质材料,不适用于非均

匀的缠绕层;渗透检测仅适用于表面缺陷;涡流检 不同缺陷类型的准确识别,气瓶声发射信号模态分

测仅适用于导电材料的表面缺陷;微波检测可检出 布曲线如图 1 所示。LIAO等 [11] 、WANG等 [12] 研究

复合材料中的脱黏、分层、裂缝、孔隙等缺陷,但由 了70 MPa(承压)4型储氢气瓶水压试验、水压爆破

于趋肤效应,不适用于检测导电性能较好的复合材 试验过程中不同缺陷的声发射信号,采用k均值算法

料(如碳纤维缠绕层)内部缺陷。当前,针对复合 和小波包变换对声发射信号进行聚类,出现了基体

材料气瓶缠绕层的内部缺陷,主要的检测方法有声 开裂、纤维/基体脱黏、纤维断裂3种聚类,3种聚类

发射方法、红外热成像方法、工业CT方法等。 信号的数量随着压力的增加而增加,表明损伤随压

2.1 声发射检测方法 力的增加而累积和加重。沈书乾 [13] 对冲击损伤后的

声发射又称应力波发射,检测原理为:材料因受 碳纤维缠绕复合材料气瓶进行声发射监测,根据小

84

2024 年 第 46 卷 第 8 期

无损检测