Page 124 - 无损检测2024年第八期

P. 124

胡 昆,等:

复合材料气瓶缠绕层的内部缺陷检测

气体回旋区域 ,进而影响气瓶受热的均匀性。各 防止温度过高影响气瓶的承压性能。加压升温作

[8]

标准中关于复合材料气瓶的工作温度、干燥温度的 为内部热源激励时,加热最均匀,检测效果良好 [20] 。

要求如表 2 所示,对于蒸汽温度高于国家标准规定 但加压升温过程是带压检测,可与气密性试验 [21] 相

的复合材料气瓶的工作温度、干燥温度时,应注意 结合,对安全性提出了要求。

表2 各标准中关于复合材料气瓶工作温度、干燥温度的要求

标准 对象 工作温度/℃ 干燥温度/℃

GB/T 24161—2009 碳纤维全缠绕铝合金内胆复合气瓶 -40~60 ≤65

GB/T 24162—2022 金属内胆纤维环缠绕气瓶 -40~65 ≤65

GB/T 42626—2023 纤维全缠绕气瓶 -40~85 ≤70

在缺陷检测方面,薛彬 [22] 、张宏鹏等 [23] 通过 非线性定量关系的准确性取决于数据样本量。

仿真模拟研究得出以下结论:分层缺陷的面积越 2.3 工业CT方法

大、深度越浅、厚度越大,红外热成像检测更容易 工业CT方法能在不损伤检测物体的条件下, 以

检出,对热激励的强度要求也越低。张宏鹏 [16] 、彭 二维断层图像或三维立体图像的形式,清晰、准确、

泽军等 [19] 开展了复合材料气瓶红外检测试验,清 直观地展示被测物体的内部结构、组成、材料及缺损

晰地发现了分层缺陷。刘彪等 [20-21] 、卢军等 [24] 通过 状况 [27] ,其基本原理是依据射线在被检测物体中的

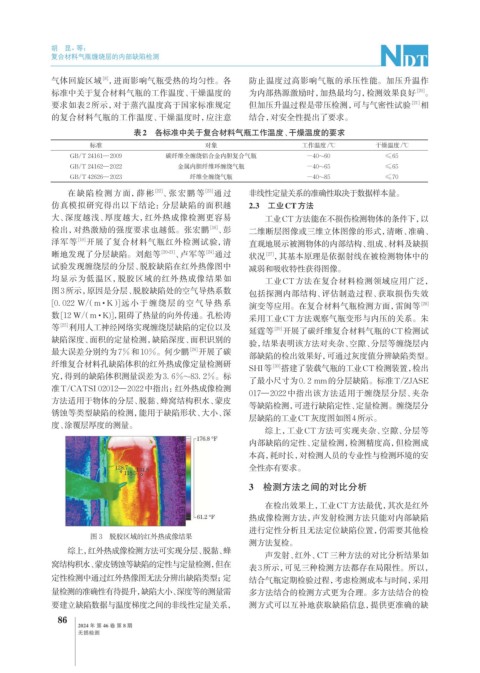

试验发现缠绕层的分层、脱胶缺陷在红外热像图中 减弱和吸收特性获得图像。

均显示为低温区,脱胶区域的红外热成像结果如 工业CT方法在复合材料检测领域应用广泛,

图3所示,原因是分层、脱胶缺陷处的空气导热系数 包括探测内部结构、评估制造过程、获取损伤失效

[0. 022 W/(m·K)]远小于缠绕层的空气导热系 演变等应用。在复合材料气瓶检测方面,雷闽等 [28]

数[12 W/(m · K)],阻碍了热量的向外传递。孔松涛 采用工业CT方法观察气瓶变形与内压的关系。朱

等 [25] 利用人工神经网络实现缠绕层缺陷的定位以及

延霆等 [29] 开展了碳纤维复合材料气瓶的CT检测试

缺陷深度、面积的定量检测,缺陷深度、面积识别的

验,结果表明该方法对夹杂、空隙、分层等缠绕层内

最大误差分别约为7%和10%。何少鹏 [26] 开展了碳

部缺陷的检出效果好,可通过灰度值分辨缺陷类型。

纤维复合材料孔缺陷体积的红外热成像定量检测研

SHI等 [30] 搭建了装载气瓶的工业CT检测装置,检出

究,得到的缺陷体积测量误差为3. 6%~83. 2%。标

了最小尺寸为0. 2 mm的分层缺陷。标准T/ZJASE

准T/CATSI 02012—2022中指出:红外热成像检测

017—2022中指出该方法适用于缠绕层分层、夹杂

方法适用于物体的分层、脱黏、蜂窝结构积水、蒙皮

等缺陷检测,可进行缺陷定性、定量检测。缠绕层分

锈蚀等类型缺陷的检测,能用于缺陷形状、大小、深

层缺陷的工业CT灰度图如图4所示。

度、涂覆层厚度的测量。

综上,工业CT方法可实现夹杂、空隙、分层等

内部缺陷的定性、定量检测,检测精度高,但检测成

本高,耗时长,对检测人员的专业性与检测环境的安

全性亦有要求。

3 检测方法之间的对比分析

在检出效果上,工业CT方法最优,其次是红外

热成像检测方法,声发射检测方法只能对内部缺陷

进行定性分析且无法定位缺陷位置,仍需要其他检

图 3 脱胶区域的红外热成像结果

测方法复检。

综上,红外热成像检测方法可实现分层、脱黏、蜂

声发射、红外、CT三种方法的对比分析结果如

窝结构积水、蒙皮锈蚀等缺陷的定性与定量检测,但在 表3所示,可见三种检测方法都存在局限性。所以,

定性检测中通过红外热像图无法分辨出缺陷类型;定 结合气瓶定期检验过程,考虑检测成本与时间,采用

量检测的准确性有待提升,缺陷大小、深度等的测量需 多方法结合的检测方式更为合理。多方法结合的检

要建立缺陷数据与温度梯度之间的非线性定量关系, 测方式可以互补地获取缺陷信息,提供更准确的缺

86

2024 年 第 46 卷 第 8 期

无损检测