Page 125 - 无损检测2024年第八期

P. 125

胡 昆,等:

复合材料气瓶缠绕层的内部缺陷检测

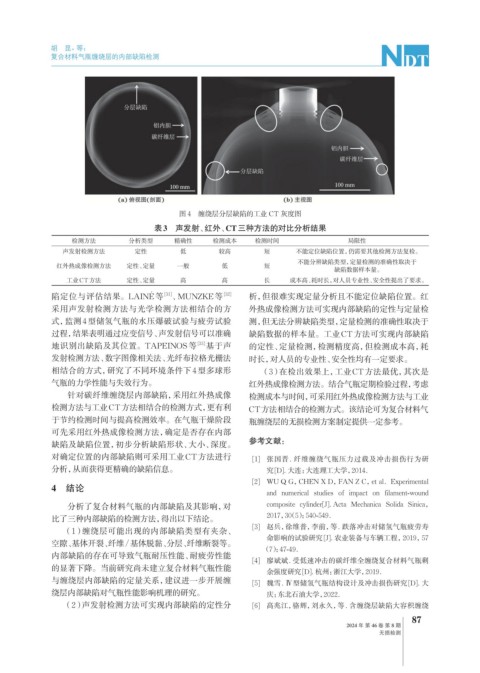

图 4 缠绕层分层缺陷的工业 CT 灰度图

表3 声发射、红外、CT三种方法的对比分析结果

检测方法 分析类型 精确性 检测成本 检测时间 局限性

声发射检测方法 定性 低 较高 短 不能定位缺陷位置,仍需要其他检测方法复检。

不能分辨缺陷类型,定量检测的准确性取决于

红外热成像检测方法 定性、定量 一般 低 短

缺陷数据样本量。

工业CT方法 定性、定量 高 高 长 成本高、耗时长,对人员专业性、安全性提出了要求。

陷定位与评估结果。LAINÉ等 [31] 、MUNZKE等 [32] 析,但很难实现定量分析且不能定位缺陷位置。红

采用声发射检测方法与光学检测方法相结合的方 外热成像检测方法可实现内部缺陷的定性与定量检

式,监测4型储氢气瓶的水压爆破试验与疲劳试验 测,但无法分辨缺陷类型,定量检测的准确性取决于

过程,结果表明通过应变信号、声发射信号可以准确 缺陷数据的样本量。工业CT方法可实现内部缺陷

地识别出缺陷及其位置。TAPEINOS等 [33] 基于声 的定性、定量检测,检测精度高,但检测成本高,耗

发射检测方法、数字图像相关法、光纤布拉格光栅法 时长,对人员的专业性、安全性均有一定要求。

相结合的方式,研究了不同环境条件下4型多球形 (3) 在检出效果上,工业CT方法最优,其次是

气瓶的力学性能与失效行为。 红外热成像检测方法。结合气瓶定期检验过程,考虑

针对碳纤维缠绕层内部缺陷,采用红外热成像 检测成本与时间,可采用红外热成像检测方法与工业

检测方法与工业CT方法相结合的检测方式, 更有利 CT方法相结合的检测方式。该结论可为复合材料气

于节约检测时间与提高检测效率。在气瓶干燥阶段 瓶缠绕层的无损检测方案制定提供一定参考。

可先采用红外热成像检测方法,确定是否存在内部

参考文献:

缺陷及缺陷位置,初步分析缺陷形状、大小、深度。

对确定位置的内部缺陷则可采用工业CT方法进行 [1] 张国晋. 纤维缠绕气瓶压力过载及冲击损伤行为研

分析,从而获得更精确的缺陷信息。 究[D]. 大连:大连理工大学,2014.

[2] WU Q G,CHEN X D,FAN Z C,et al.Experimental

4 结论

and numerical studies of impact on filament-wound

分析了复合材料气瓶的内部缺陷及其影响,对 composite cylinder[J]. Acta Mechanica Solida Sinica,

比了三种内部缺陷的检测方法,得出以下结论。 2017,30(5):540-549.

[3] 赵兵,徐维普,李前,等. 跌落冲击对储氢气瓶疲劳寿

(1)缠绕层可能出现的内部缺陷类型有夹杂、

命影响的试验研究[J]. 农业装备与车辆工程,2019,57

空隙、基体开裂、纤维/基体脱黏、 分层、纤维断裂等。

(7):47-49.

内部缺陷的存在可导致气瓶耐压性能、耐疲劳性能

[4] 廖斌斌. 受低速冲击的碳纤维全缠绕复合材料气瓶剩

的显著下降。当前研究尚未建立复合材料气瓶性能 余强度研究[D]. 杭州:浙江大学,2019.

与缠绕层内部缺陷的定量关系,建议进一步开展缠 [5] 魏雪. Ⅳ型储氢气瓶结构设计及冲击损伤研究[D]. 大

绕层内部缺陷对气瓶性能影响机理的研究。 庆:东北石油大学,2022.

(2)声发射检测方法可实现内部缺陷的定性分 [6] 高兆江,骆辉,刘永久,等. 含缠绕层缺陷大容积缠绕

87

2024 年 第 46 卷 第 8 期

无损检测