Page 105 - 无损检测2024年第八期

P. 105

阎 石,等:

基于 MUSIC 算法特征值损伤因子的板状结构损伤程度评估

成像结果如图6所示。在算法中可以识别出空间谱 径的2倍时, 损伤因子与损伤深度呈现线性关系。

峰点坐标,该点位置即为损伤的位置,图中黑色的点 为了进一步验证激励信号波长为损伤直径2倍

为真实损伤位置,由算法可直接求出谱峰点对应的 时,损伤因子与损伤深度的线性关系,保持激励信号

坐标,腐蚀损伤成像谱峰点坐标为(160 mm,72°), 不变,对直径为9 mm的损伤进行检测,经过一系列

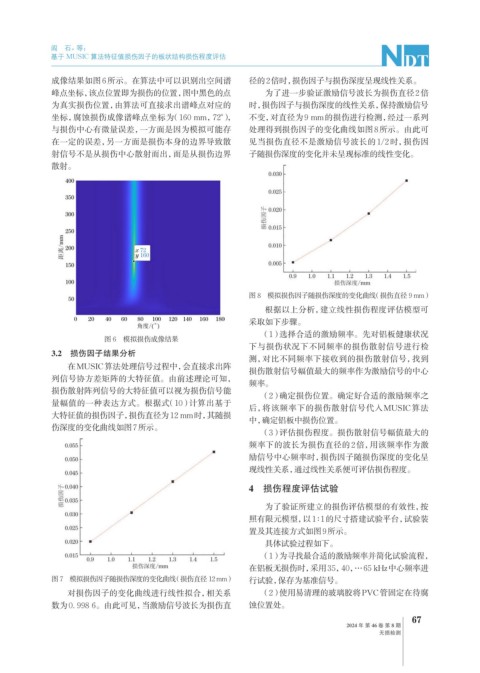

与损伤中心有微量误差,一方面是因为模拟可能存 处理得到损伤因子的变化曲线如图8所示。由此可

在一定的误差,另一方面是损伤本身的边界导致散 见当损伤直径不是激励信号波长的1/2时,损伤因

射信号不是从损伤中心散射而出,而是从损伤边界 子随损伤深度的变化并未呈现标准的线性变化。

散射。

图 8 模拟损伤因子随损伤深度的变化曲线(损伤直径 9 mm)

根据以上分析,建立线性损伤程度评估模型可

采取如下步骤。

(1)选择合适的激励频率。先对铝板健康状况

图 6 模拟损伤成像结果

下与损伤状况下不同频率的损伤散射信号进行检

3.2 损伤因子结果分析

测,对比不同频率下接收到的损伤散射信号,找到

在MUSIC算法处理信号过程中,会直接求出阵

损伤散射信号幅值最大的频率作为激励信号的中心

列信号协方差矩阵的大特征值。由前述理论可知,

频率。

损伤散射阵列信号的大特征值可以视为损伤信号能

(2)确定损伤位置。确定好合适的激励频率之

量幅值的一种表达方式。根据式(10)计算出基于

后,将该频率下的损伤散射信号代入MUSIC算法

大特征值的损伤因子,损伤直径为12 mm时, 其随损

中,确定铝板中损伤位置。

伤深度的变化曲线如图7所示。

(3)评估损伤程度。损伤散射信号幅值最大的

频率下的波长为损伤直径的2倍,用该频率作为激

励信号中心频率时,损伤因子随损伤深度的变化呈

现线性关系,通过线性关系便可评估损伤程度。

4 损伤程度评估试验

为了验证所建立的损伤评估模型的有效性,按

照有限元模型,以1∶1的尺寸搭建试验平台,试验装

置及其连接方式如图9所示。

具体试验过程如下。

(1)为寻找最合适的激励频率并简化试验流程,

在铝板无损伤时,采用35,40,…65 kHz中心频率进

图 7 模拟损伤因子随损伤深度的变化曲线(损伤直径 12 mm) 行试验,保存为基准信号。

对损伤因子的变化曲线进行线性拟合,相关系 (2)使用易清理的玻璃胶将PVC管固定在待腐

数为0. 998 6。由此可见,当激励信号波长为损伤直 蚀位置处。

67

2024 年 第 46 卷 第 8 期

无损检测