Page 103 - 无损检测2024年第八期

P. 103

阎 石,等:

基于 MUSIC 算法特征值损伤因子的板状结构损伤程度评估

索到损伤位置时,阵列的导向矢量与噪声子空间正 型中采集的另一组信号作为监测信号x (t),二者做

i

交,即可确定损伤位置。 差即可得到损伤差信号x(t)=x (t)-x (t)。因此,差

i

0

然而,在板状结构中,损伤不会主动发射散射 信号反映为损伤散射信号。后续,通过求该损伤散

信号,因此,需要将Lamb波激发到结构中,再利用 射信号的协方差矩阵,进而求其最大特征值。因此,

Lamb波在板中传播遇到损伤时会产生散射信号的 最大特征值也可以视为损伤散射信号的一种表达方

原理进行检测。即,激励信号与损伤散射信号同时 式,包含损伤的位置和程度等信息。

在板中传播,此时,阵列传感器的接收信号包含损伤 基于上述理论提出一种基于特征值的损伤因子

散射信号和激励源激发的信号。为了接收到单一的 模型,即

损伤散射信号,需要在结构健康状态时采集一组信 λ scatter

号作为基准信号,在结构损伤状态时采集一组信号 β = λ max (10)

λ

healthy

作为监测信号,将二者做差即可准确获取到损伤散 max

scatter

healthy

射信号。 式中:λ max 为损伤散射信号的大特征值;λ max 为

MUSIC算法将损伤散射信号X(t)的协方差矩阵 基准信号的大特征值。

进行特征值分解。协方差矩阵R的计算公式为 当板状结构中无损伤时, λ scatter 理论上为零,即

max

R = 1 XX (7) 损伤因子为0,结构中出现损伤的时候,损伤因子随

H

K () t () t 之增加。

式中:K为信号长度;H为复共轭转置符号。

2 损伤识别有限元分析

将协方差矩阵通过特征值分解为信号子空间和

噪声子空间,即 2.1 不同程度的损伤模型

R = Σ H =U ΣU H + U U ΣU U (8) 为了深入研究板状结构中的损伤在经MUSIC

H

S S S N N N

算法定位成像后,不同程度的损伤对特征值的影响,

式中:U为特征向量; Σ 为特征向量对应的特征值;

利用Abaqus有限元软件进行模拟腐蚀损伤数值仿

U 为大特征值Σ 对应的特征向量;U 为小特征值

S S N 真分析。采用铝板作为研究对象,试件材料特性参

Σ 对应的特征向量。

N

大特征值对应的特征向量为信号子空间,小特 数如表1所示。

采用Abaqus/Explicit的显示动力分析模块以及

征值对应的特征向量为噪声子空间。由子空间理论

C3D8R网格单元进行有限元分析。铝板的几何参数

可知二者的正交性,所以,可知噪声子空间与阵列导

向矢量正交。因此,MUSIC算法的空间谱P表达式 为600 mm × 600 mm × 3 mm(长×宽×高)。为

可为 满足精度要求,设置平面网格尺寸为1 mm,厚度方

向最小网格尺寸为0. 2 mm,时间增量步长为20 ns。

P (r θ , )= 1 (9) 通过在部件中选择创建切削的方式建立腐蚀损伤。

r

θ)UU A

r

MUSIC A H (, θ H (, )

N N

采用 7 个PZT阵元组成接收阵列,从左至右PZT

式中:A和A 分别为导向矢量矩阵与其复共轭转置

H

编号依次为PZT ,PZT ,…,PZT 。阵元间距为

2

7

1

矩阵。

12 mm,接收阵列中心PZT 距下边界250 mm,距离

4

应用MUSIC算法在监测区域中搜索不同的位

左右两边界300 mm,并以PZT 作为原点(0,0),垂

4

置,当搜索的位置与真实损伤位置一致时,根据子空 直于线形阵列方向为y轴,线形阵列方向作为x轴,

间正交性,式(9)中分母趋近于0,此时空间谱值最 激励点坐标为(0,80),腐蚀模拟损伤位置为(50,

大,表现为谱峰,该位置即为真实损伤位置。 150),其极坐标为(158,72°),损伤模型结构如图2

1.2 基于特征值损伤因子模型的建立 所示。

文中获取差信号的方式为:首先在健康模型中 选取腐蚀损伤为损伤类型,并假定损伤的形状

采集一组信号作为基准信号x (t);再通过在损伤模 为圆形。在保持损伤直径不变的条件下,通过改变

0

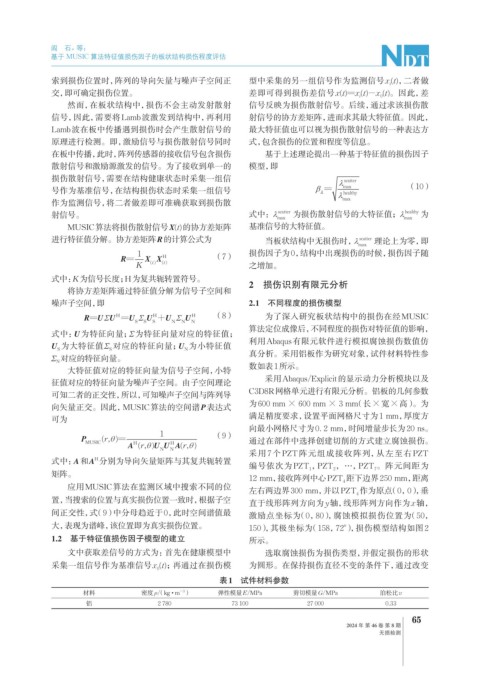

表1 试件材料参数

-3

材料 密度ρ/(kg · m ) 弹性模量E/MPa 剪切模量G/MPa 泊松比v

铝 2 780 73 100 27 000 0.33

65

2024 年 第 46 卷 第 8 期

无损检测