Page 86 - 无损检测2024年第七期

P. 86

杨艳滨,等:

相控阵超声检测技术在板材中的应用

改变,所以该技术的特性主要体现在声束角度可控 分析。

和可动态聚焦两方面。 2.1 试验一

试验主要针对中厚板上下表面盲区的相控阵超

2 相控阵超声检测技术的试验及分析

声检测进行分析。

由于相控阵超声检测技术与常规超声检测技 2.1.1 试验标样

术相比具有诸多优势,且在制造业中相控阵超声 试 件尺寸 (长×宽×厚, 下 同)为 300 mm×

检测应用案例也越来越多。目前,在电力、石化、 200 mm×4 mm,在试件中刻有 6 处平底孔人工缺

石油、航天航空、军工等行业的压力容器焊接检 陷,尺 寸(直 径 × 深度)分别为: φ5 mm×3 mm,

测中已经大量采用相控阵超声检测技术,运用其 φ5 mm×2 mm, φ5 mm×1 mm, φ3 mm×3 mm,

特点提高了检测效率及质量控制。但该检测技 φ3 mm×2 mm, φ3 mm×1 mm。

术在压力容器原材料板材中的应用还较少,文章 2.1.2 检测参数

将以中厚板相控阵超声检测技术为例进行试验并 试验一检测参数设置如表1所示。

表1 试验一检测参数

项目 参数 项目 参数 项目 参数

-1

频带/MHz 7.5 参考声速/(m · s ) 5 900 范围/mm 16

增益/dB 13 发射电压/V 50 脉冲宽度/ns 80

数字增益/dB 18 重复频率/kHz 5 检波类型 全检波

阵元孔径 8 间隔数 1 耦合介质 水

扫查方式 扇扫 角度/(°) 0 聚焦距离/mm 30

2.1.3 试验方法 浸 C 扫检测,所制作的直径为 3 mm 和 5 mm,深度

将试件置于水中,将探头放置在距离工件表面 分别为 1,3,5 mm 的平底孔均能有效检出, 且信噪

22 mm处,在x, y轴方向来回扫查,保证100%覆盖 比均在 15 dB 以上,满足设备性能及钢板检测标准

试件,且至少有10%的重叠。 要求。即,该检测系统配合稳定的机械扫查装置,

2.1.4 试验结果 可实现该规格试件的批量自动化检测,能够保证钢

在检测系统中以钢板底面回波作为耦合监视, 板上下表面盲区在 1 mm。

确保检测的有效性。在无缺陷区域,示波屏上显示 2.2 试验二

水/钢界面波和钢板底面回波及多次底面回波,该 试验主要针对中厚板中间部位缺陷,按照相关

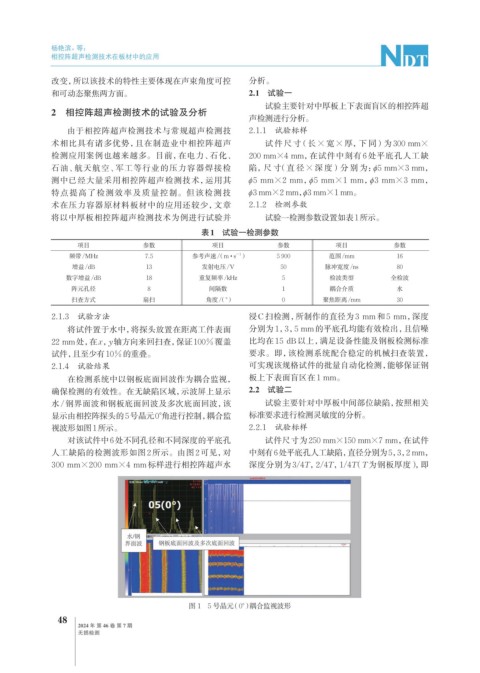

显示由相控阵探头的5号晶元0°角进行控制, 耦合监 标准要求进行检测灵敏度的分析。

视波形如图1所示。 2.2.1 试验标样

对该试件中6处不同孔径和不同深度的平底孔 试件尺寸为250 mm×150 mm×7 mm,在试件

人工缺陷的检测波形如图 2 所示。由图 2 可见,对 中刻有6处平底孔人工缺陷, 直径分别为5,3,2 mm,

300 mm×200 mm×4 mm 标样进行相控阵超声水 深度分别为3/4T,2/4T,1/4T (T为钢板厚度),即

图 1 5 号晶元(0°)耦合监视波形

48

2024 年 第 46 卷 第 7 期

无损检测