Page 116 - 无损检测2024年第六期

P. 116

张海山,等:

双轨式钢轨超声检测系统的设计与应用

准产生了各种串列式扫查方式和工具 。但是这些 1.1 设计原理

[1]

扫查都是基于手持仪器进行的,检测效率很低。虽 针对图1中所示的垂直裂纹问题,如果增加探

然有些手推车增加了串列式扫查功能,但是需要采 头,通过轨底的反射,将处于不同高度的垂直裂纹通

用多达10个滑靴式探头,推行阻力很大,维护保养 过不同的发射和接收组合,就可以检测到钢轨中任

-1

的难度也大,而且检测速度也只能达到3 km · h , 意深度的垂直裂纹。为此可以把钢轨检测区域沿竖

探头数量多也导致其耦合效果较差。其二,对于轨 直方向均匀划分为多个扫查高度h,每个扫查高度对

底角区域,也就是通常所说的钢轨检测的第三区,由 应一个用于接收垂直伤损反射信号的接收探头和发

H

于超声波从轨面发射,不能到达轨底脚区域,故当前 射探头,若钢轨的深度为H,int h 是将整个钢轨

的机械化检测设备不能对轨底角区域进行检测。根

深度均匀划分的节点数,每一个节点要有一个发射

据标准TB/T 2658. 21—2007,对钢轨轨底角区域应 探头和一个接收探头对应。

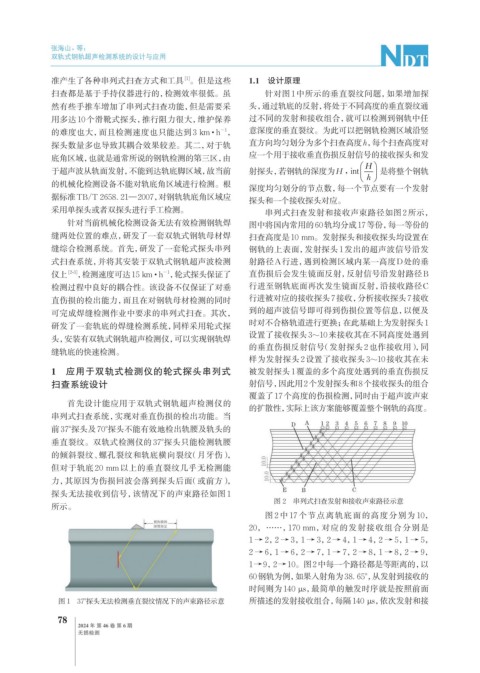

采用单探头或者双探头进行手工检测。 串列式扫查发射和接收声束路径如图 2所示,

针对当前机械化检测设备无法有效检测钢轨焊 图中将国内常用的60轨均分成17等份,每一等份的

缝两处位置的难点,研发了一套双轨式钢轨母材焊 扫查高度是10 mm。发射探头和接收探头均设置在

缝综合检测系统。首先,研发了一套轮式探头串列 钢轨的上表面,发射探头1发出的超声波信号沿发

式扫查系统,并将其安装于双轨式钢轨超声波检测 射路径A行进,遇到检测区域内某一高度D处的垂

-1

仪上 [2-3] ,检测速度可达15 km · h ,轮式探头保证了 直伤损后会发生镜面反射,反射信号沿发射路径B

检测过程中良好的耦合性。该设备不仅保证了对垂 行进至钢轨底面再次发生镜面反射,沿接收路径C

直伤损的检出能力,而且在对钢轨母材检测的同时 行进被对应的接收探头7接收,分析接收探头7接收

可完成焊缝检测作业中要求的串列式扫查。其次, 到的超声波信号即可得到伤损位置等信息,以便及

研发了一套轨底的焊缝检测系统,同样采用轮式探 时对不合格轨道进行更换;在此基础上为发射探头1

设置了接收探头3~10来接收其在不同高度处遇到

头,安装有双轨式钢轨超声检测仪,可以实现钢轨焊

的垂直伤损反射信号(发射探头2也作接收用),同

缝轨底的快速检测。

样为发射探头2设置了接收探头3~10接收其在未

1 应用于双轨式检测仪的轮式探头串列式 被发射探头1覆盖的多个高度处遇到的垂直伤损反

扫查系统设计 射信号,因此用2个发射探头和8个接收探头的组合

覆盖了17个高度的伤损检测,同时由于超声波声束

首先设计能应用于双轨式钢轨超声检测仪的

的扩散性,实际上该方案能够覆盖整个钢轨的高度。

串列式扫查系统,实现对垂直伤损的检出功能。当

前37°探头及70°探头不能有效地检出轨腰及轨头的

垂直裂纹。双轨式检测仪的 37°探头只能检测轨腰

的倾斜裂纹、螺孔裂纹和轨底横向裂纹(月牙伤),

但对于轨底 20 mm 以上的垂直裂纹几乎无检测能

力,其原因为伤损回波会落到探头后面(或前方),

探头无法接收到信号,该情况下的声束路径如图 1

图 2 串列式扫查发射和接收声束路径示意

所示。

图 2 中 17 个节点离轨底面的高度分别为 10,

20,……,170 mm,对应的发射接收组合分别是

1 → 2,2 → 3,1 → 3,2 → 4,1 → 4,2 → 5,1 → 5,

2 → 6,1 → 6,2 → 7,1 → 7,2 → 8,1 → 8,2 → 9,

1→9,2→10。图2中每一个路径都是等距离的,以

60钢轨为例, 如果入射角为38. 65°,从发射到接收的

时间则为140 µs,最简单的触发时序就是按照前面

图 1 37°探头无法检测垂直裂纹情况下的声束路径示意 所描述的发射接收组合,每隔140 µs,依次发射和接

78

2024 年 第 46 卷 第 6 期

无损检测