Page 97 - 无损检测2024年第五期

P. 97

涂 旺, 等:

增材制造小缺陷的显微 CT 检测

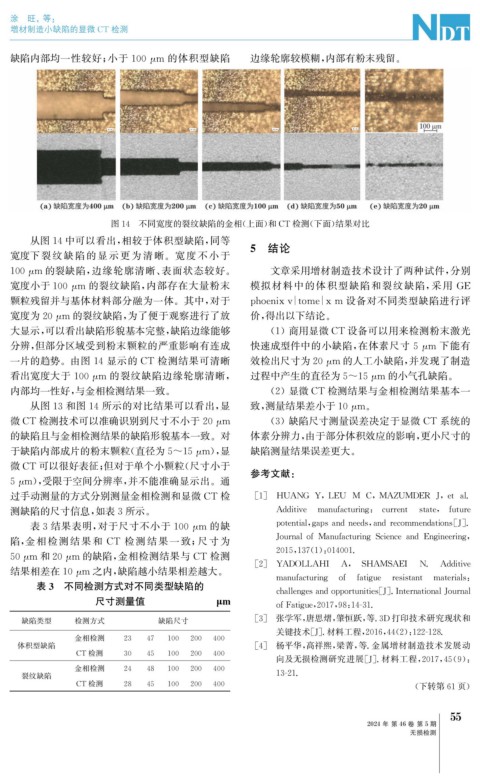

缺陷内部均一性较好; 小于 100 μ m 的体积型缺陷 边缘轮廓较模糊, 内部有粉末残留。

图14 不同宽度的裂纹缺陷的金相( 上面) 和 CT 检测( 下面) 结果对比

从图14中可以看出, 相较于体积型缺陷, 同等

宽度下裂 纹 缺 陷 的 显 示 更 为 清 晰。宽 度 不 小 于 5 结论

100 μ m 的裂缺陷, 边缘轮廓清晰、 表面状态较好。 文章采用增材制造技术设计了两种试件, 分别

宽度小于100 μ m 的裂纹缺陷, 内部存在大量粉末 模拟材料中的体积型缺陷和裂纹缺陷, 采用 GE

颗粒残留并与基体材料部分融为一体。其中, 对于 p hoenixv|tome|xm 设备对不同类型缺陷进行评

宽度为20 μ m 的裂纹缺陷, 为了便于观察进行了放 价, 得出以下结论。

大显示, 可以看出缺陷形貌基本完整, 缺陷边缘能够 ( 1 )商用显微 CT 设备可以用来检测粉末激光

分辨, 但部分区域受到粉末颗粒的严重影响有连成 快速成型件中的小缺陷, 在体素尺寸 5 μ m 下能有

一片的趋势。由图 14 显示的 CT 检测结果可清晰 效检出尺寸为20 μ m 的人工小缺陷, 并发现了制造

看出宽度大于 100 μ m 的裂纹缺陷边缘轮廓清晰, 过程中产生的直径为5~15 μ m 的小气孔缺陷。

内部均一性好, 与金相检测结果一致。 ( 2 )显微 CT 检测结果与金相检测结果基本一

从图13和图14所示的对比结果可以看出, 显 致, 测量结果差小于10 μ m 。

微 CT 检测技术可以准确识别到尺寸不小于20 μ m ( 3 )缺陷尺寸测量误差决定于显微 CT 系统的

的缺陷且与金相检测结果的缺陷形貌基本一致。对 体素分辨力, 由于部分体积效应的影响, 更小尺寸的

于缺陷内部成片的粉末颗粒( 直径为5~15 μ m ), 显 缺陷测量结果误差更大。

微 CT 可以很好表征; 但对于单个小颗粒( 尺寸小于

参考文献:

5 μ m ) , 受限于空间分辨率, 并不能准确显示出。通

过手动测量的方式分别测量金相检测和显微 CT 检 [ 1 ] HUANG Y , LEU M C , MAZUMDER J , etal.

测缺陷的尺寸信息, 如表3所示。 Additive manufacturin g : current state , future

表3 结果表明, 对于尺寸不小于 100 μ m 的缺 p otential , g a p sandneeds , andrecommendatio ns [ J ] .

陷, 金相检测结果和 CT 检 测 结 果 一 致; 尺 寸 为 Journalof Manufacturin gScienceand En g ineerin g ,

50 μ m 和20 μ m 的缺陷, 金相检测结果与 CT 检测 2015 , 137 ( 1 ): 014001.

[ 2 ] YADOLLAHI A , SHAMSAEI N. Additive

结果相差在10 μ m 之内, 缺陷越小结果相差越大。

manufacturin g of fati g ue resistant materials :

表3 不同检测方式对不同类型缺陷的

challen g esando pp ortunities [ J ] .InternationalJournal

尺寸测量值 μ m ofFati g ue , 2017 , 98 : 14-31.

缺陷类型 检测方式 缺陷尺寸 [ 3 ] 张学军, 唐思熠, 肇恒跃, 等.3D 打印技术研究现状和

关键技术[ J ] . 材料工程, 2016 , 44 ( 2 ): 122-128.

金相检测 23 47 100 200 400

体积型缺陷 [ 4 ] 杨平华, 高祥熙, 梁菁, 等. 金属增材制造技术发展动

CT 检测 30 45 100 200 400

向及无损检测研究进展[ J ] . 材料工程, 2017 , 45 ( 9 ):

金相检测 24 48 100 200 400

裂纹缺陷 13-21.

CT 检测 28 45 100 200 400 ( 下转第61页)

5

5

2024年 第46卷 第5期

无损检测