Page 95 - 无损检测2024年第五期

P. 95

涂 旺, 等:

增材制造小缺陷的显微 CT 检测

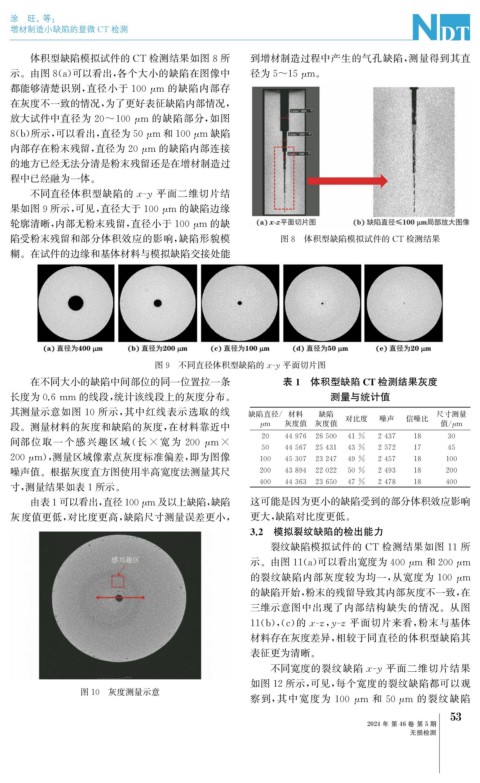

体积型缺陷模拟试件的 CT 检测结果如图8所 到增材制造过程中产生的气孔缺陷, 测量得到其直

示。由图8 ( a ) 可以看出, 各个大小的缺陷在图像中 径为5~15 μ m 。

都能够清楚识别, 直径小于 100 μ m 的缺陷内部存

在灰度不一致的情况, 为了更好表征缺陷内部情况,

放大试件中直径为 20~100 μ m 的缺陷部分, 如图

8 ( b ) 所示, 可以看出, 直径为50 μ m 和100 μ m 缺陷

内部存在粉末残留, 直径为20 μ m 的缺陷内部连接

的地方已经无法分清是粉末残留还是在增材制造过

程中已经融为一体。

不同直径体积型缺陷的x- y 平面二维切片结

果如图9所示, 可见, 直径大于100 μ m 的缺陷边缘

轮廓清晰, 内部无粉末残留, 直径小于100 μ m 的缺

陷受粉末残留和部分体积效应的影响, 缺陷形貌模 图8 体积型缺陷模拟试件的 CT 检测结果

糊。在试件的边缘和基体材料与模拟缺陷交接处能

够看

图9 不同直径体积型缺陷的x- y 平面切片图

在不同大小的缺陷中间部位的同一位置拉一条 表1 体积型缺陷 CT检测结果灰度

长度为0.6mm 的线段, 统计该线段上的灰度分布。 测量与统计值

其测量示意如图 10 所示, 其中红线表示选取的线 缺陷直径 / 材料 缺陷 对比度 噪声 信噪比 尺寸测量

段。测量材料的灰度和缺陷的灰度, 在材料靠近中 μ m 灰度值 灰度值 值 / m

μ

20 44976 26500 41% 2437 18 30

间部位取一个感兴趣区域 ( 长 × 宽为 200 μ m×

50 44567 25431 43% 2572 17 45

200 μ m ), 测量区域像素点灰度标准偏差, 即为图像 100 45307 23247 49% 2457 18 100

噪声值。根据灰度直方图使用半高宽度法测量其尺 200 43894 22022 50% 2493 18 200

400 44363 23650 47% 2478 18 400

寸, 测量结果如表1所示。

由表1可以看出, 直径100 μ m 及以上缺陷, 缺陷 这可能是因为更小的缺陷受到的部分体积效应影响

灰 度值更低, 对比度更高, 缺陷尺寸测量误差更小, 更大, 缺陷对比度更低。

3.2 模拟裂纹缺陷的检出能力

裂纹缺陷模拟试件的 CT 检测结果如图 11 所

示。由图11 ( a ) 可以看出宽度为400 μ m 和200 μ m

的裂纹缺陷内部灰度较为均一, 从宽度为 100 μ m

的缺陷开始, 粉末的残留导致其内部灰度不一致, 在

三维示意图中出现了内部结构缺失的情况。从图

11 ( b ),( c ) 的x-z , -z 平面切片来看, 粉末与基体

y

材料存在灰度差异, 相较于同直径的体积型缺陷其

表征更为清晰。

不同宽度的裂纹缺陷x- y 平面二维切片结果

如图12所示, 可见, 每个宽度的裂纹缺陷都可以观

图10 灰度测量示意

察到, 其中宽度为 100 μ m 和 50 μ m 的裂纹缺陷

3

5

2024年 第46卷 第5期

无损检测