Page 96 - 无损检测2024年第五期

P. 96

涂 旺, 等:

增材制造小缺陷的显微 CT 检测

内部存在大量粉末残留且与基体材料有明显差异,

宽度为20 μ m 的裂纹缺陷内部粉末与基体几乎连

为一体, 在试件边缘发现了气孔缺陷的存在, 其直径

为5~15 μ m 。

测量材料的灰度, 缺陷的灰度, 图像噪声值, 根

据灰度直方图使用半高宽度法测量其尺寸, 测量结

果如表 2 所示。从表 2 中数据可以看出, 宽度为

100 μ m 及以上的裂纹缺陷, 缺陷灰度值更低, 对比

度更高, 缺陷尺寸测量误差更小, 这与体积型缺陷的

CT 检测结果较为一致。

图11 裂纹缺陷模拟试件的 CT 检测结果

图12 不同宽度的裂纹缺陷的x- y 平面切片图

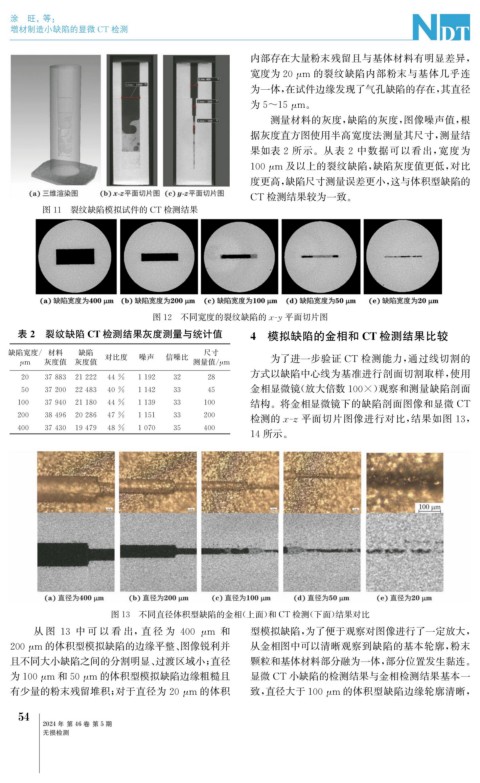

表2 裂纹缺陷 CT检测结果灰度测量与统计值 4 模拟缺陷的金相和 CT检测结果比较

缺陷宽度 / 材料 缺陷 对比度 噪声 信噪比 尺寸

μ m 灰度值 灰度值 测量值 / m 为了进一步验证 CT 检测能力, 通过线切割的

μ

方式以缺陷中心线为基准进行剖面切割取样, 使用

20 37883 21222 44% 1192 32 28

金相显微镜( 放大倍数100× ) 观察和测量缺陷剖面

50 37200 22483 40% 1142 33 45

100 37940 21180 44% 1139 33 100 结构。将金相显微镜下的缺陷剖面图像和显微 CT

200 38496 20286 47% 1151 33 200

检测的x-z 平面切片图像进行对比, 结果如图 13 ,

400 37430 19479 48% 1070 35 400

14所示。

图13 不同直径体积型缺陷的金相( 上面) 和 CT 检测( 下面) 结果对比

从 图 13 中 可 以 看 出, 直 径 为 400 μ m 和 型模拟缺陷, 为了便于观察对图像进行了一定放大,

200 μ m 的体积型模拟缺陷的边缘平整、 图像锐利并 从金相图中可以清晰观察到缺陷的基本轮廓, 粉末

且不同大小缺陷之间的分割明显、 过渡区域小; 直径 颗粒和基体材料部分融为一体, 部分位置发生黏连。

为100 μ m 和50 μ m 的体积型模拟缺陷边缘粗糙且 显微 CT 小缺陷的检测结果与金相检测结果基本一

有少量的粉末残留堆积; 对于直径为20 μ m 的体积 致, 直径大于100 μ m 的体积型缺陷边缘轮廓清晰,

5

4

2024年 第46卷 第5期

无损检测