Page 93 - 无损检测2024年第五期

P. 93

涂 旺, 等:

增材制造小缺陷的显微 CT 检测

力学性能和使用寿命, 小缺陷的检测变得尤为重要。 分辨率下降。在实际检测过程中, 应根据缺陷性质

文章基于显微 CT 检测能力设计了两组不同类型的 及检测需求综合考虑, 对大尺寸夹杂缺陷进行检测

增材制造缺陷试件, 其中最小缺陷为20 μ m , 通过显 时, 需重点考虑密度分辨率; 气孔、 裂纹缺陷检测和

微 CT 检测和缺陷解剖金相检测结果, 分析显微 CT 尺寸测量时, 空间分辨率更为重要。

对增材制造小缺陷的实际检测能力。

2 试件及试验设计

1 显微 CT检测能力理论分析

2.1 试件设计

1.1 空间分辨率 模拟缺陷试件采用粉末激光快速成型制造技

工业 CT 系统鉴别和区分微小缺陷的能力可用 术, 材料为316L , 粉末颗粒直径在20 μ m 以下, 精度

空间分辨率表征, 极限空间分辨率即 CT 系统最高 可达到2~5 μ m , 表面粗糙度可达到0.8~1.0 μ m 。

平整铺粉层厚度为5 μ m , 一次打印成型。

空间分辨率, 是由系统的截止频率 F C 决定的。 F C

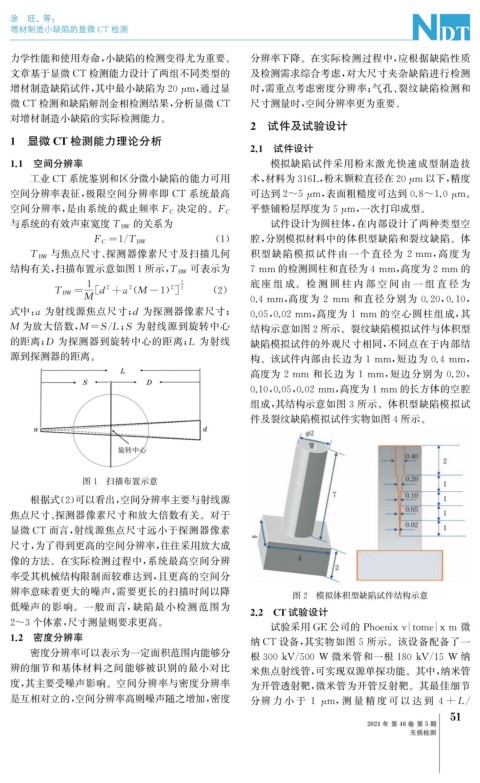

的关系为 试件设计为圆柱体, 在内部设计了两种类型空

与系统的有效声束宽度T BW

( 1 ) 腔, 分别模拟材料中的体积型缺陷和裂纹缺陷。体

F C = 1 / T BW

与焦点尺寸、 探测器像素尺寸及扫描几何 积型缺陷模拟试件由一个直径为 2mm , 高度为

T BW

可表示为

结构有关, 扫描布置示意如图1所示, T BW 7mm 的检测圆柱和直径为4mm , 高度为2mm 的

1 底座 组 成。检 测 圆 柱 内 部 空 间 由 一 组 直 径 为

1

2

2

2

T BW = [ d + a ( M -1 )] 2 ( 2 )

M 0.4mm , 高度为 2 mm 和直径分别为 0.20 , 0.10 ,

式中: a 为射线源焦点尺寸; d 为探测器像素尺寸; 0.05 , 0.02mm , 高度为 1mm 的空心圆柱组成, 其

M 为放大倍数, M =S / L ; S 为射线源到旋转中心 结构示意如图2所示。裂纹缺陷模拟试件与体积型

的距离; D 为探测器到旋转中心的距离; L 为射线 缺陷模拟试件的外观尺寸相同, 不同点在于内部结

源到探测器的距离。 构。该试件内部由长边为 1mm , 短边为 0.4mm ,

高度为 2mm 和长边为 1mm , 短边分别为 0.20 ,

0.10 , 0.05 , 0.02mm , 高度为1mm 的长方体的空腔

组成, 其结构示意如图3所示。体积型缺陷模拟试

件及裂纹缺陷模拟试件实物如图4所示。

图1 扫描布置示意

根据式( 2 ) 可以看出, 空间分辨率主要与射线源

焦点尺寸、 探测器像素尺寸和放大倍数有关。对于

显微 CT 而言, 射线源焦点尺寸远小于探测器像素

尺寸, 为了得到更高的空间分辨率, 往往采用放大成

像的方法。在实际检测过程中, 系统最高空间分辨

率受其机械结构限制而较难达到, 且更高的空间分

辨率意味着更大的噪声, 需要更长的扫描时间以降 图2 模拟体积型缺陷试件结构示意

低噪声的影响。一般而言, 缺陷最小检测范围为

2.2 CT试验设计

2~3个体素, 尺寸测量则要求更高。 试验采用 GE 公司的 Phoenixv|tome|xm 微

1.2 密度分辨率 纳 CT 设备, 其实物如图 5 所示。该设备配备了一

密度分辨率可以表示为一定面积范围内能够分 根300kV / 500 W 微米管和一根 180kV / 15 W 纳

辨的细节和基体材料之间能够被识别的最小对比 米焦点射线管, 可实现双源单探功能。其中, 纳米管

度, 其主要受噪声影响。空间分辨率与密度分辨率 为开管透射靶, 微米管为开管反射靶。其最佳细节

是互相对立的, 空间分辨率高则噪声随之增加, 密度 分辨 力 小 于 1 μ m , 测 量 精 度 可 以 达 到 4+L /

1

5

2024年 第46卷 第5期

无损检测