Page 62 - 无损检测2024年第五期

P. 62

肖逸儒, 等:

基于刀片式激励线圈旋转的脉冲涡流探头

率 [ 17 ] 。铁芯在激励线圈内可以产生聚集的脉冲强 长度为3.0mm , 宽度为0.2mm , 高度为6.0mm ; 试

磁场, 增大一次磁场, 降低涡流损耗, 提高检测灵敏 件材料为钢, 相对磁导率取 400 , 宽度为 20.0mm ,

度 [ 18 ] 。与圆形线圈、 矩形线圈产生的感应涡流不 厚度为3.0mm , 缺陷尺寸宽度为 0.5mm , 深度为

同, 刀片式线圈产生的感应涡流向两端汇聚; 同时铁 0.5mm 。

芯也为刀片式结构, 传统圆柱形铁芯的几何形状对

磁场方向不敏感, 而刀片式铁芯长边上的磁场线更

容易通过铁芯, 铁芯聚磁具有方向性。平行于探头

的裂纹与垂直裂纹的涡流密度分布绝然不同。

基于上述原理, 为了检测亚毫米级微裂纹并对裂

纹缺陷进行方向判别。文章设计了一种基于脉冲涡

流检测的旋转探头, 其结构如图3所示。该旋转探头

外层为圆筒形接收线圈, 内层为激励线圈和铁芯。刀

片式激励端以方波为激励源, 与传统的涡流正弦波激

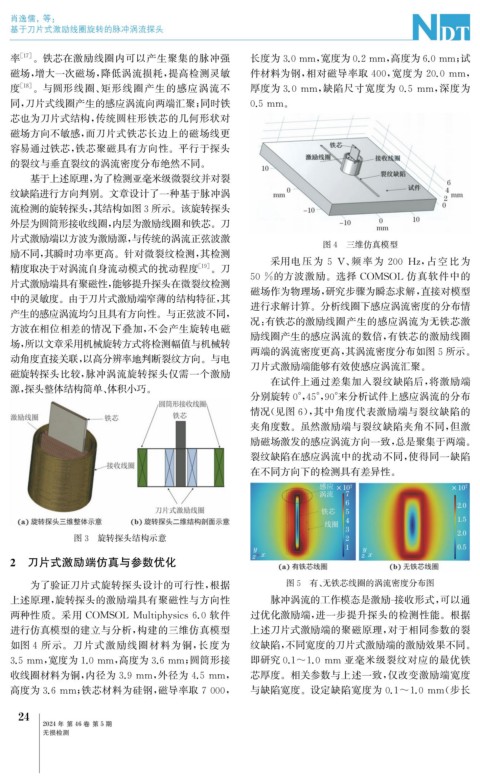

图4 三维仿真模型

励不同, 其瞬时功率更高。针对微裂纹检测, 其检测

采用电压为 5 V 、 频率为 200 Hz , 占空比为

精度取决于对涡流自身流动模式的扰动程度 [ 19 ] 。刀

50%的方波激励。选择 COMSOL 仿真软件中的

片式激励端具有聚磁性, 能够提升探头在微裂纹检测

磁场作为物理场, 研究步骤为瞬态求解, 直接对模型

中的灵敏度。由于刀片式激励端窄薄的结构特征, 其

进行求解计算。分析线圈下感应涡流密度的分布情

产生的感应涡流均匀且具有方向性。与正弦波不同,

况: 有铁芯的激励线圈产生的感应涡流为无铁芯激

方波在相位相差的情况下叠加, 不会产生旋转电磁

励线圈产生的感应涡流的数倍, 有铁芯的激励线圈

场, 所以文章采用机械旋转方式将检测幅值与机械转

两端的涡流密度更高, 其涡流密度分布如图5所示。

动角度直接关联, 以高分辨率地判断裂纹方向。与电

刀片式激励端能够有效使感应涡流汇聚。

磁旋转探头比较, 脉冲涡流旋转探头仅需一个激励

在试件上通过差集加入裂纹缺陷后, 将激励端

源, 探头整体结构简单、 体积小巧。

分别旋转0° , 45° , 90° 来分析试件上感应涡流的分布

情况( 见图6 ), 其中角度代表激励端与裂纹缺陷的

夹角度数。虽然激励端与裂纹缺陷夹角不同, 但激

励磁场激发的感应涡流方向一致, 总是聚集于两端。

裂纹缺陷在感应涡流中的扰动不同, 使得同一缺陷

在不同方向下的检测具有差异性。

图3 旋转探头结构示意

2 刀片式激励端仿真与参数优化

为了验证刀片式旋转探头设计的可行性, 根据 图5 有、 无铁芯线圈的涡流密度分布图

上述原理, 旋转探头的激励端具有聚磁性与方向性 脉冲涡流的工作模态是激励 - 接收形式, 可以通

两种性质。采用 COMSOL Multi p h y sics6.0 软件 过优化激励端, 进一步提升探头的检测性能。根据

进行仿真模型的建立与分析, 构建的三维仿真模型 上述刀片式激励端的聚磁原理, 对于相同参数的裂

如图4 所示。刀片式激励线圈材料为铜, 长度为 纹缺陷, 不同宽度的刀片式激励端的激励效果不同。

3.5mm , 宽度为1.0mm , 高度为3.6mm ; 圆筒形接 即研究0.1~1.0mm 亚毫米级裂纹对应的最优铁

收线圈材料为铜, 内径为3.9mm , 外径为4.5mm , 芯厚度。相关参数与上述一致, 仅改变激励端宽度

高度为3.6mm ; 铁芯材料为硅钢, 磁导率取7000 , 与缺陷宽度。设定缺陷宽度为0.1~1.0mm ( 步长

2

4

2024年 第46卷 第5期

无损检测