Page 63 - 无损检测2024年第五期

P. 63

肖逸儒, 等:

基于刀片式激励线圈旋转的脉冲涡流探头

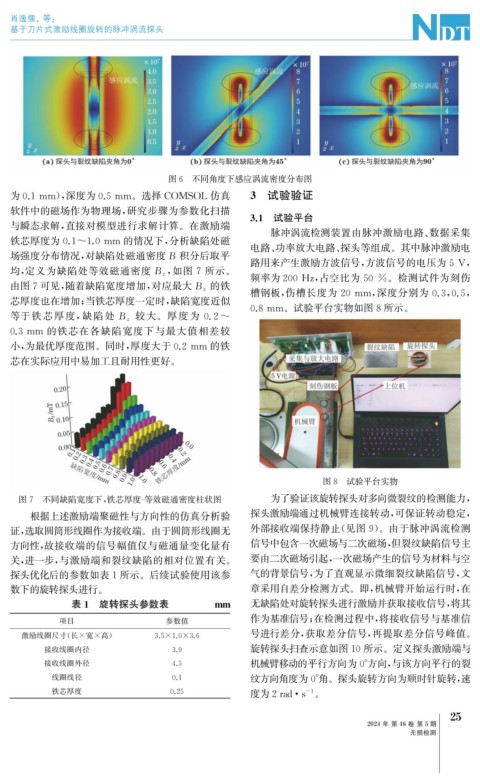

图6 不同角度下感应涡流密度分布图

为0.1mm ), 深度为0.5mm 。选择 COMSOL 仿真 3 试验验证

软件中的磁场作为物理场, 研究步骤为参数化扫描

与瞬态求解, 直接对模型进行求解计算。在激励端 3.1 试验平台

脉冲涡流检测装置由脉冲激励电路、 数据采集

铁芯厚度为0.1~1.0mm 的情况下, 分析缺陷处磁

电路、 功率放大电路、 探头等组成。其中脉冲激励电

场强度分布情况, 对缺陷处磁通密度B 积分后取平

路用来产生激励方波信号, 方波信号的电压为5V ,

, 如图 7 所示。

均, 定义为缺陷处等效磁通密度 B z

频率为200Hz , 占空比为 50 % 。检测试件为刻伤

的铁

由图7可见, 随着缺陷宽度增加, 对应最大 B z

槽钢板, 伤槽长度为 20mm , 深度分别为 0.3 , 0.5 ,

芯厚度也在增加; 当铁芯厚度一定时, 缺陷宽度近似

0.8mm 。试验平台实物如图8所示。

等于 铁 芯 厚 度, 缺 陷 处 B z 较 大。厚 度 为 0.2~

0.3mm 的铁芯在各缺陷宽度下与最大值相差较

小, 为最优厚度范围。同时, 厚度大于0.2mm 的铁

芯在实际应用中易加工且耐用性更好。

图8 试验平台实物

图7 不同缺陷宽度下, 铁芯厚度 - 等效磁通密度柱状图 为了验证该旋转探头对多向微裂纹的检测能力,

根据上述激励端聚磁性与方向性的仿真分析验 探头激励端通过机械臂连接转动, 可保证转动稳定,

证, 选取圆筒形线圈作为接收端。由于圆筒形线圈无 外部接收端保持静止( 见图9 )。由于脉冲涡流检测

方向性, 故接收端的信号幅值仅与磁通量变化量有 信号中包含一次磁场与二次磁场, 但裂纹缺陷信号主

要由二次磁场引起, 一次磁场产生的信号为材料与空

关, 进一步, 与激励端和裂纹缺陷的相对位置有关。

探头优化后的参数如表1所示。后续试验使用该参 气的背景信号, 为了直观显示微细裂纹缺陷信号, 文

数下的旋转探头进行。 章采用自差分检测方式。即, 机械臂开始运行时, 在

表1 旋转探头参数表 mm 无缺陷处对旋转探头进行激励并获取接收信号, 将其

项目 参数值 作为基准信号; 在检测过程中, 将接收信号与基准信

激励线圈尺寸( 长×宽×高) 3.5×1.0×3.6 号进行差分, 获取差分信号, 再提取差分信号峰值。

接收线圈内径 3.9 旋转探头扫查示意如图10所示。定义探头激励端与

接收线圈外径 4.5 机械臂移动的平行方向为0° 方向, 与该方向平行的裂

线圈线径 0.1 纹方向角度为0° 角。探头旋转方向为顺时针旋转, 速

铁芯厚度 0.25 度为2rad · s 。

-1

5

2

2024年 第46卷 第5期

无损检测