Page 46 - 无损检测2024年第五期

P. 46

陆 阳, 等:

油气管道不等壁厚内锥孔环焊缝的相控阵超声检测

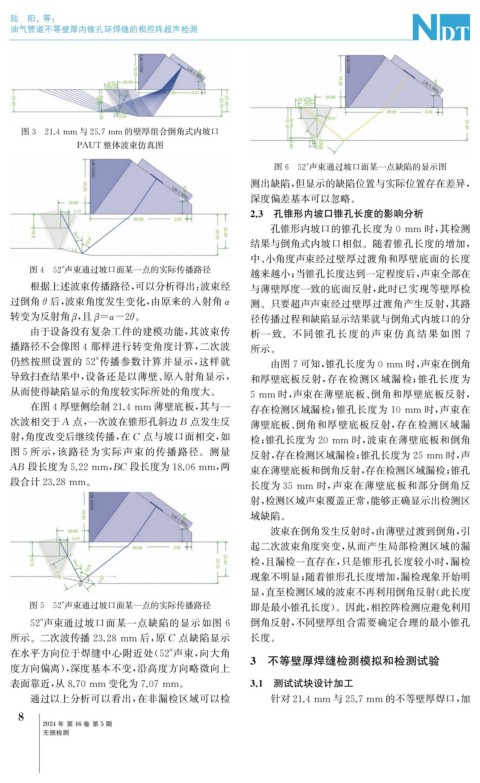

图3 21.4mm 与25.7mm 的壁厚组合倒角式内坡口

PAUT 整体波束仿真图

图6 52° 声束通过坡口面某一点缺陷的显示图

测出缺陷, 但显示的缺陷位置与实际位置存在差异,

深度偏差基本可以忽略。

2.3 孔锥形内坡口锥孔长度的影响分析

孔锥形内坡口的锥孔长度为0mm 时, 其检测

结果与倒角式内坡口相似。随着锥孔长度的增加,

中、 小角度声束经过壁厚过渡角和厚壁底面的长度

图4 52° 声束通过坡口面某一点的实际传播路径

越来越小; 当锥孔长度达到一定程度后, 声束全部在

根据上述波束传播路径, 可以分析得出: 波束经 与薄壁厚度一致的底面反射, 此时已实现等壁厚检

过倒角 θ 后, 波束角度发生变化, 由原来的入射角α 测。只要超声声束经过壁厚过渡角产生反射, 其路

转变为反射角 , 且 =α-2θ 。 径传播过程和缺陷显示结果就与倒角式内坡口的分

β

β

由于设备没有复杂工件的建模功能, 其波束传 析一 致。不 同 锥 孔 长 度 的 声 束 仿 真 结 果 如 图 7

播路径不会像图4那样进行转变角度计算, 二次波 所示。

仍然按照设置的 52° 传播参数计算并显示, 这样就 由图7可知, 锥孔长度为0mm 时, 声束在倒角

导致扫查结果中, 设备还是以薄壁、 原入射角显示, 和厚壁底板反射, 存在检测区域漏检; 锥孔长度为

从而使得缺陷显示的角度较实际所处的角度大。 5mm 时, 声束在薄壁底板、 倒角和厚壁底板反射,

在图4厚壁侧绘制21.4mm 薄壁底板, 其与一 存在检测区域漏检; 锥孔长度为10mm 时, 声束在

次波相交于A 点, 一次波在锥形孔斜边B 点发生反 薄壁底板、 倒角和厚壁底板反射, 存在检测区域漏

射, 角度改变后继续传播, 在C 点与坡口面相交, 如 检; 锥孔长度为20mm 时, 波束在薄壁底板和倒角

图5所示, 该路径为实际声束的传播路径。测量 反射, 存在检测区域漏检; 锥孔长度为25mm 时, 声

AB 段长度为5.22mm , BC 段长度为18.06mm , 两 束在薄壁底板和倒角反射, 存在检测区域漏检; 锥孔

段合计23.28mm 。 长度为35mm 时, 声束在薄壁底板和部分倒角反

射, 检测区域声束覆盖正常, 能够正确显示出检测区

域缺陷。

波束在倒角发生反射时, 由薄壁过渡到倒角, 引

起二次波束角度突变, 从而产生局部检测区域的漏

检, 且漏检一直存在, 只是锥形孔长度较小时, 漏检

现象不明显; 随着锥形孔长度增加, 漏检现象开始明

显, 直至检测区域的波束不再利用倒角反射( 此长度

图5 52° 声束通过坡口面某一点的实际传播路径 即是最小锥孔长度)。因此, 相控阵检测应避免利用

倒角反射, 不同壁厚组合需要确定合理的最小锥孔

52° 声束通过坡口面某一点缺陷的显示如图 6

所示。二次波传播23.28mm 后, 原 C 点缺陷显示 长度。

在水平方向位于焊缝中心附近处( 52° 声束, 向大角

度方向偏离), 深度基本不变, 沿高度方向略微向上 3 不等壁厚焊缝检测模拟和检测试验

表面靠近, 从8.70mm 变化为7.07mm 。 3.1 测试试块设计加工

通过以上分析可以看出, 在非漏检区域可以检 针对21.4mm 与25.7mm 的不等壁厚焊口, 加

8

2024年 第46卷 第5期

无损检测