Page 41 - 无损检测2024年第五期

P. 41

宋汉成, 等:

管道涡流内检测平面线圈传感器设计及性能分析

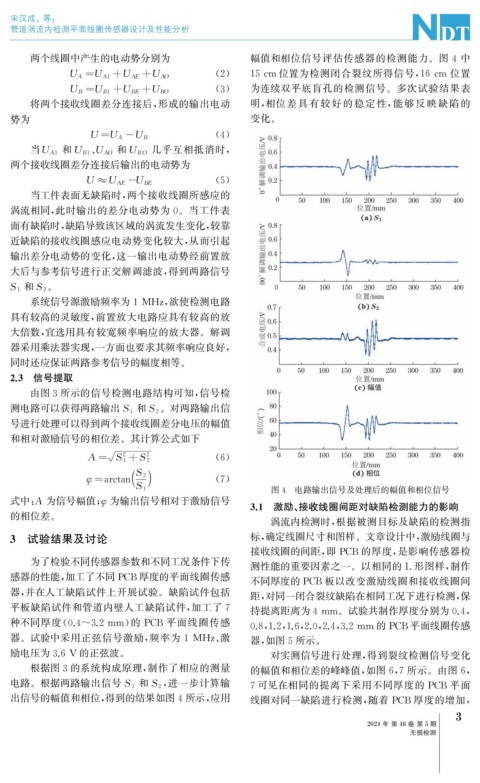

两个线圈中产生的电动势分别为 幅值和相位信号评估传感器的检测能力。图 4 中

( 2 ) 15cm 位置为检测闭合裂纹所得信号, 16cm 位置

U A = U A1+U AE +U AO

( 3 ) 为连续双平底盲孔的检测信号。多次试验结果表

U B = U B1+U BE +U BO

将两个接收线圈差分连接后, 形成的输出电动 明, 相位差具有较好的稳定性, 能够反映缺陷的

势为 变化。

( 4 )

U = U A -U B

、 几乎互相抵消时,

和U B1 U AO 和U BO

当U A1

两个接收线圈差分连接后输出的电动势为

( 5 )

U ≈U AE - U BE

当工件表面无缺陷时, 两个接收线圈所感应的

涡流相同, 此时输出的差分电动势为 0 。当工件表

面有缺陷时, 缺陷导致该区域的涡流发生变化, 较靠

近缺陷的接收线圈感应电动势变化较大, 从而引起

输出差分电动势的变化, 这一输出电动势经前置放

大后与参考信号进行正交解调滤波, 得到两路信号

。

S 1 和S 2

系统信号源激励频率为1MHz , 欲使检测电路

具有较高的灵敏度, 前置放大电路应具有较高的放

大倍数, 宜选用具有较宽频率响应的放大器。解调

器采用乘法器实现, 一方面也要求其频率响应良好,

同时还应保证两路参考信号的幅度相等。

2.3 信号提取

由图3所示的信号检测电路结构可知, 信号检

。对两路输出信

测电路可以获得两路输出S 1 和S 2

号进行处理可以得到两个接收线圈差分电压的幅值

和相对激励信号的相位差。其计算公式如下

2 2 ( 6 )

A = S 1+S 2

φ= arctan S 2 ( 7 )

S 1 图4 电路输出信号及处理后的幅值和相位信号

式中: A 为信号幅值; 为输出信号相对于激励信号 3.1 激励、 接收线圈间距对缺陷检测能力的影响

φ

的相位差。

涡流内检测时, 根据被测目标及缺陷的检测指

3 试验结果及讨论 标, 确定线圈尺寸和图样。文章设计中, 激励线圈与

接收线圈的间距, 即 PCB 的厚度, 是影响传感器检

为了检验不同传感器参数和不同工况条件下传 测性能的重要因素之一。以相同的 L 形图样, 制作

感器的性能, 加工了不同 PCB厚度的平面线圈传感 不同厚度的 PCB 板以改变激励线圈和接收线圈间

器, 并在人工缺陷试件上开展试验。缺陷试件包括 距, 对同一闭合裂纹缺陷在相同工况下进行检测, 保

平板缺陷试件和管道内壁人工缺陷试件, 加工了 7

持提离距离为4mm 。试验共制作厚度分别为0.4 ,

种不同厚度( 0.4~3.2mm ) 的 PCB 平面线圈传感 0.8 , 1.2 , 1.6 , 2.0 , 2.4 , 3.2mm 的 PCB平面线圈传感

器。试验中采用正弦信号激励, 频率为 1 MHz 、 激 器, 如图5所示。

励电压为3.6V 的正弦波。 对实测信号进行处理, 得到裂纹检测信号变化

根据图3的系统构成原理, 制作了相应的测量 的幅值和相位差的峰峰值, 如图6 , 7所示。由图6 ,

, 进一步计算输

电路。根据两路输出信号S 1 和S 2 7可见在相同的提离下采用不同厚度的 PCB 平面

出信号的幅值和相位, 得到的结果如图4所示, 应用 线圈对同一缺陷进行检测, 随着 PCB 厚度的增加,

3

2024年 第46卷 第5期

无损检测