Page 45 - 无损检测2024年第五期

P. 45

陆 阳, 等:

油气管道不等壁厚内锥孔环焊缝的相控阵超声检测

连续, 存在较大的应力集中; 不等壁厚焊接时, 根焊 由图 1 , 2 可知, 两种坡口形式中都存在倒角。

缝质量不易控制, 容易出现焊接缺陷; 外形尺寸不规 对于相控阵超声检测来说, 这会改变正常的声束传

则, 无损检测时容易出现缺陷漏检情况 [ 2-3 ] 。 播路径, 严重影响环焊缝的检测结果, 导致检测区域

国内开展了一系列针对孔锥形内坡口改进的研 的缺陷漏检、 缺陷评判错误、 缺陷位置偏差等。因

究工作。无损检测作为长距离油气输送管道施工的 此, 孔锥形内坡口需要对最小锥孔长度进行限制, 不

一个关键工序, 对于保证焊接质量以及后续的安全 同的壁厚组合要求的最小锥孔长度也有差异, 以避

运营有着至关重要的作用。其中, 相控阵超声检测 免超声波传播路径经过倒角, 从而实现等壁厚检测。

( PAUT ) 方法已基本取代常规超声检测, 广泛应用

2 倒角对相控阵超声检测的影响分析

于油气管道组合自动焊、 半自动焊和返修焊接的检

测中。文章围绕油气管道常用的 PAUT 检测, 针对 目前常用的相控阵设备没有复杂工件坡口建模

孔锥形内坡口引起的检测质量问题进行了理论( 仿 功能, 现场检测只能按照等壁厚对接进行设置、 扫查

真) 分析和对比试验, 提出了不同壁厚组合适宜的最 和分析, 得到的扫查结果与实际焊接情况不符, 给缺

小锥孔长度, 为工程应用提供了有力的技术支持。 陷分析及评价带来困难, 容易导致缺陷的漏检或误

判, 不利于保证管道的焊接质量。

1 焊缝内坡口形式变化

2.1 倒角式内坡口的检测区域波束覆盖分析

陆上油气管道建设采用的钢管均为等外径设 利用 BEAMTOOL 软件进行波束仿真分析。

计, 不等壁厚钢管焊接需要在内径位置进行坡口处 针对21.4mm 与25.7mm 的壁厚组合、 V 形倒角式

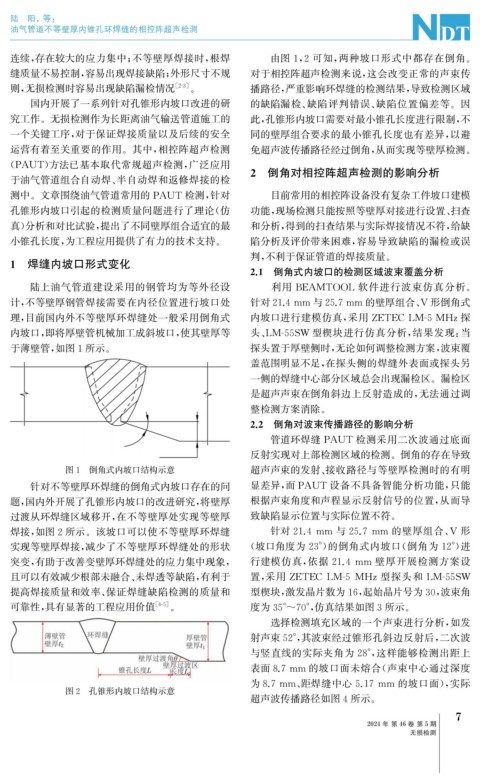

理, 目前国内外不等壁厚环焊缝处一般采用倒角式 内坡口进行建模仿真, 采用 ZETECLM-5MHz探

内坡口, 即将厚壁管机械加工成斜坡口, 使其壁厚等 头、 LM-55SW 型楔块进行仿真分析, 结果发现: 当

于薄壁管, 如图1所示。 探头置于厚壁侧时, 无论如何调整检测方案, 波束覆

盖范围明显不足, 在探头侧的焊缝外表面或探头另

一侧的焊缝中心部分区域总会出现漏检区。漏检区

是超声声束在倒角斜边上反射造成的, 无法通过调

整检测方案消除。

2.2 倒角对波束传播路径的影响分析

管道环焊缝 PAUT 检测采用二次波通过底面

反射实现对上部检测区域的检测。倒角的存在导致

图1 倒角式内坡口结构示意 超声声束的发射、 接收路径与等壁厚检测时的有明

针对不等壁厚环焊缝的倒角式内坡口存在的问 显差异, 而 PAUT 设备不具备智能分析功能, 只能

题, 国内外开展了孔锥形内坡口的改进研究, 将壁厚 根据声束角度和声程显示反射信号的位置, 从而导

过渡从环焊缝区域移开, 在不等壁厚处实现等壁厚 致缺陷显示位置与实际位置不符。

焊接, 如图2所示。该坡口可以使不等壁厚环焊缝 针对21.4mm 与 25.7mm 的壁厚组合、 V 形

实现等壁厚焊接, 减少了不等壁厚环焊缝处的形状 ( 坡口角度为 23° ) 的倒角式内坡口( 倒角为 12° ) 进

突变, 有助于改善变壁厚环焊缝处的应力集中现象, 行建模仿真, 依据 21.4mm 壁厚开展检测方案设

且可以有效减少根部未融合、 未焊透等缺陷, 有利于 置, 采用 ZETECLM-5 MHz型探头和 LM-55SW

提高焊接质量和效率、 保证焊缝缺陷检测的质量和 型楔块, 激发晶片数为16 , 起始晶片号为30 , 波束角

可靠性, 具有显著的工程应用价值 [ 4-5 ] 。 度为35°~70° , 仿真结果如图3所示。

选择检测填充区域的一个声束进行分析, 如发

射声束52° , 其波束经过锥形孔斜边反射后, 二次波

与竖直线的实际夹角为 28° , 这样能够检测出距上

表面8.7mm 的坡口面未熔合( 声束中心通过深度

为8.7mm 、 距焊缝中心 5.17mm 的坡口面), 实际

图2 孔锥形内坡口结构示意

超声波传播路径如图4所示。

7

2024年 第46卷 第5期

无损检测