Page 51 - 无损检测2024年第五期

P. 51

姬升阳, 等:

在役螺栓超声三维成像监测数据的智能化分析方法

式中: c 为超声传播速度。 某螺栓的综合评分表如表1所示。表1中单项

将所有信号叠加可得到F ( x , z ) 的成像幅值, 即 权重的设定主要参考了 NB / T47013.15 — 2021 《 承

N N 压设备无损检测 第15部分 相控阵超声检测》附录

I ( x , ) ∑∑ A i j| F ( x , z ) ( 3 )

y =

i = 1j = 1 F中关于螺栓和螺栓坯件质量分级的规定, 具体为

“ 判定为裂纹的螺栓应判废”, 以及单个缺陷的当量

每提高6dB ( 约为2倍) 提高一个质量分级, 标准中

分为5级, 该系统为保证冗余, 预置为8级。

表1 螺栓缺陷的综合评分表

类型 数量 单项权重 单项加权总分

总缺陷

图4 全聚焦成像计算原理 11 - -

一级缺陷 5 1 5

遍历成像区域所有网格点, 即可得到全聚焦 二级缺陷 3 2 6

三级缺陷 2 4 8

图像。

四级缺陷 1 8 8

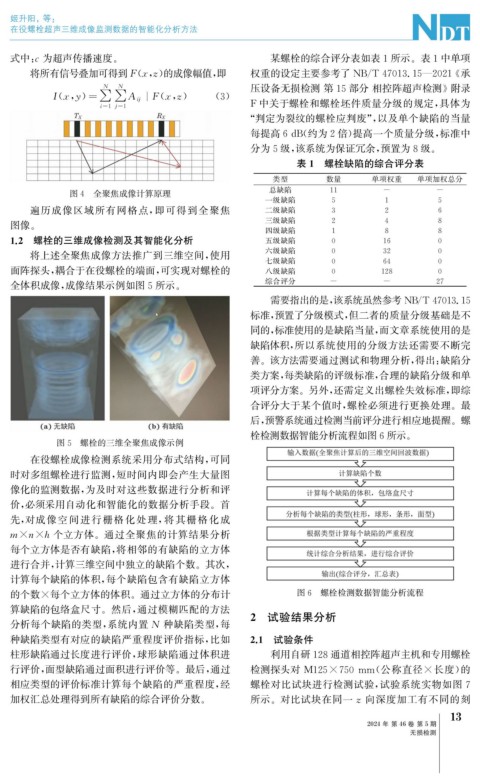

1.2 螺栓的三维成像检测及其智能化分析 五级缺陷 0 16 0

六级缺陷 0 32 0

将上述全聚焦成像方法推广到三维空间, 使用 七级缺陷 0 64 0

面阵探头, 耦合于在役螺栓的端面, 可实现对螺栓的 八级缺陷 0 128 0

综合评分 - - 27

全体积成像, 成像结果示例如图5所示。

需要指出的是, 该系统虽然参考 NB / T47013.15

标准, 预置了分级模式, 但二者的质量分级基础是不

同的, 标准使用的是缺陷当量, 而文章系统使用的是

缺陷体积, 所以系统使用的分级方法还需要不断完

善。该方法需要通过测试和物理分析, 得出: 缺陷分

类方案, 每类缺陷的评级标准, 合理的缺陷分级和单

项评分方案。另外, 还需定义出螺栓失效标准, 即综

合评分大于某个值时, 螺栓必须进行更换处理。最

后, 预警系统通过检测当前评分进行相应地提醒。螺

栓检测数据智能分析流程如图6所示。

图5 螺栓的三维全聚焦成像示例

在役螺栓成像检测系统采用分布式结构, 可同

时对多组螺栓进行监测, 短时间内即会产生大量图

像化的监测数据, 为及时对这些数据进行分析和评

价, 必须采用自动化和智能化的数据分析手段。首

先, 对成像空间进行栅格化处理, 将其栅格化成

m×n×h 个立方体。通过全聚焦的计算结果分析

每个立方体是否有缺陷, 将相邻的有缺陷的立方体

进行合并, 计算三维空间中独立的缺陷个数。其次,

计算每个缺陷的体积, 每个缺陷包含有缺陷立方体

的个数×每个立方体的体积。通过立方体的分布计 图6 螺栓检测数据智能分析流程

算缺陷的包络盒尺寸。然后, 通过模糊匹配的方法

分析每个缺陷的类型, 系统内置 N 种缺陷类型, 每 2 试验结果分析

种缺陷类型有对应的缺陷严重程度评价指标, 比如 2.1 试验条件

柱形缺陷通过长度进行评价, 球形缺陷通过体积进 利用自研128通道相控阵超声主机和专用螺栓

行评价, 面型缺陷通过面积进行评价等。最后, 通过 检测探头对 M125×750mm ( 公称直径 × 长度) 的

相应类型的评价标准计算每个缺陷的严重程度, 经 螺栓对比试块进行检测试验, 试验系统实物如图 7

加权汇总处理得到所有缺陷的综合评价分数。 所示。对比试块在同一z 向深度加工有不同的刻

3

1

2024年 第46卷 第5期

无损检测