Page 42 - 无损检测2024年第五期

P. 42

宋汉成, 等:

管道涡流内检测平面线圈传感器设计及性能分析

幅值和相位差都有减小的趋势。随着 PCB 厚度的

增加, 提离距离不变的情况下, 上层线圈远离了被测

试件。当激励线圈在上方时, 激发出的涡流电磁场

将减弱; 当接收线圈在上方时, 虽然激励线圈提离距

离保持不变, 产生的激励电磁场变化不明显, 但随着

板厚的增加, 接收线圈远离被测试件, 信号将变弱。

即, 无论是激励线圈在下方还是在上方, PCB 板厚

度增加, 都将导致信号减弱。

图7 不同厚度 PCB传感器检测裂纹时的信号幅值

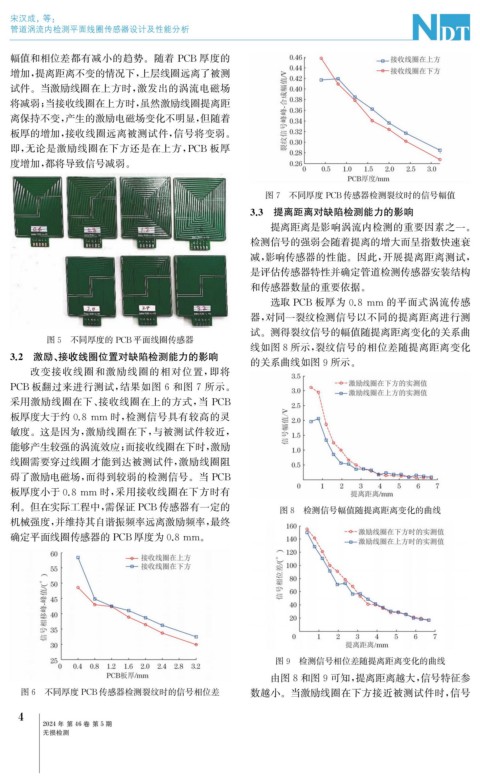

3.3 提离距离对缺陷检测能力的影响

提离距离是影响涡流内检测的重要因素之一。

检测信号的强弱会随着提离的增大而呈指数快速衰

减, 影响传感器的性能。因此, 开展提离距离测试,

是评估传感器特性并确定管道检测传感器安装结构

和传感器数量的重要依据。

选取 PCB 板厚为 0.8mm 的平面式涡流传感

器, 对同一裂纹检测信号以不同的提离距离进行测

试。测得裂纹信号的幅值随提离距离变化的关系曲

图5 不同厚度的 PCB平面线圈传感器

线如图8所示, 裂纹信号的相位差随提离距离变化

3.2 激励、 接收线圈位置对缺陷检测能力的影响

的关系曲线如图9所示。

改变接收线圈和激励线圈的相对位置, 即将

PCB板翻过来进行测试, 结果如图 6 和图 7 所示。

采用激励线圈在下、 接收线圈在上的方式, 当 PCB

板厚度大于约 0.8mm 时, 检测信号具有较高的灵

敏度。这是因为, 激励线圈在下, 与被测试件较近,

能够产生较强的涡流效应; 而接收线圈在下时, 激励

线圈需要穿过线圈才能到达被测试件, 激励线圈阻

碍了激励电磁场, 而得到较弱的检测信号。当 PCB

板厚度小于0.8mm 时, 采用接收线圈在下方时有

利。但在实际工程中, 需保证 PCB传感器有一定的 图8 检测信号幅值随提离距离变化的曲线

机械强度, 并维持其自谐振频率远离激励频率, 最终

确定平面线圈传感器的 PCB厚度为0.8mm 。

图9 检测信号相位差随提离距离变化的曲线

由图8和图9可知, 提离距离越大, 信号特征参

图6 不同厚度 PCB传感器检测裂纹时的信号相位差 数越小。当激励线圈在下方接近被测试件时, 信号

4

2024年 第46卷 第5期

无损检测